Precise Time-Delay Blasting Parameters of Stratified Single Blasting Well Completion

-

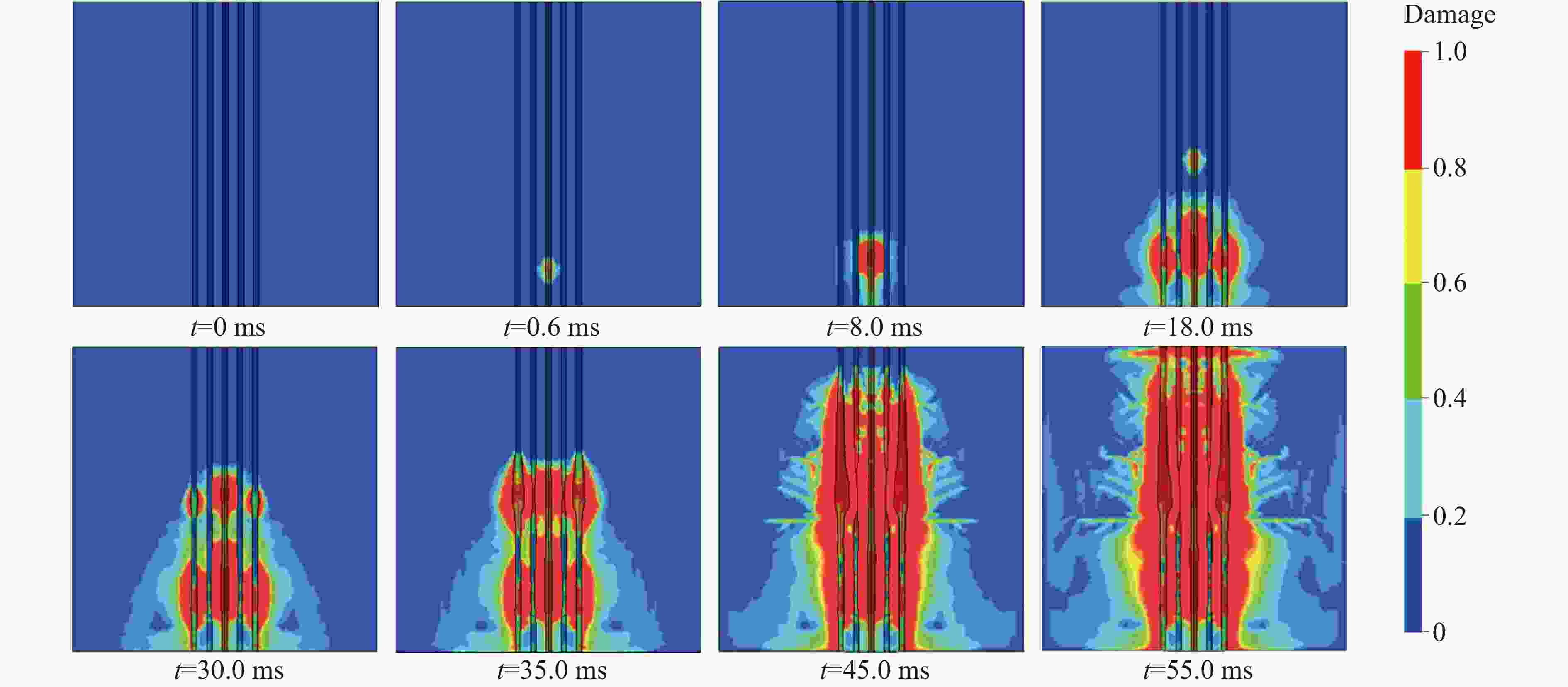

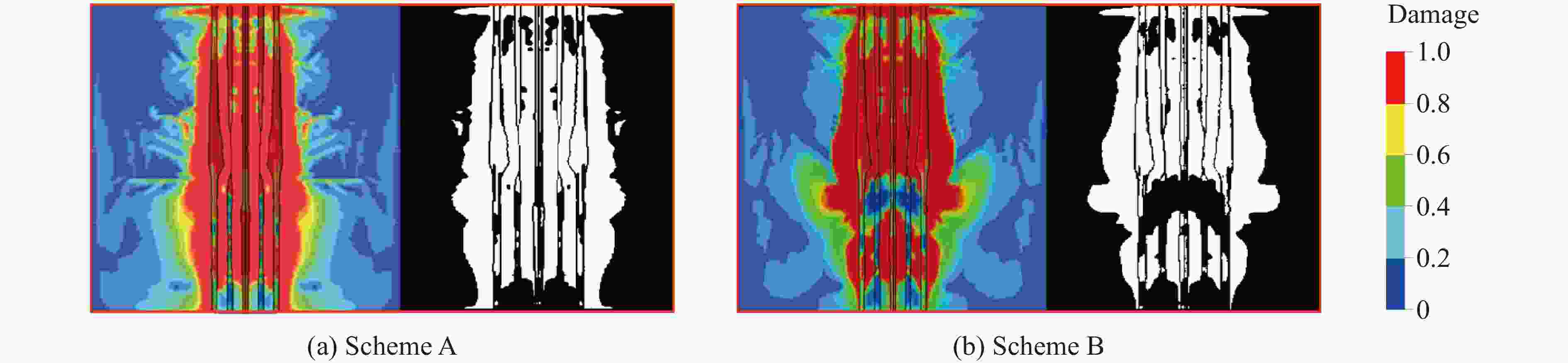

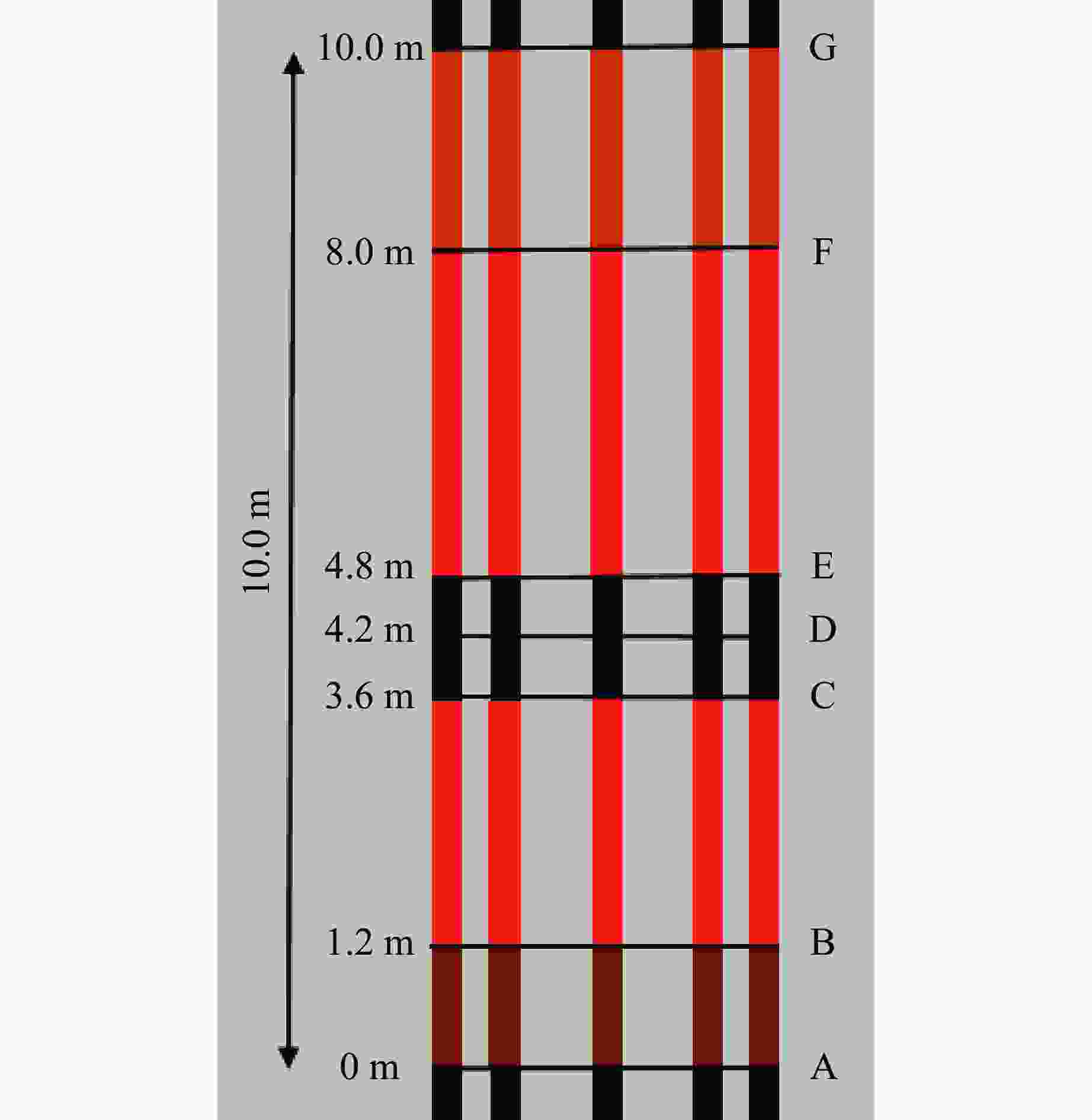

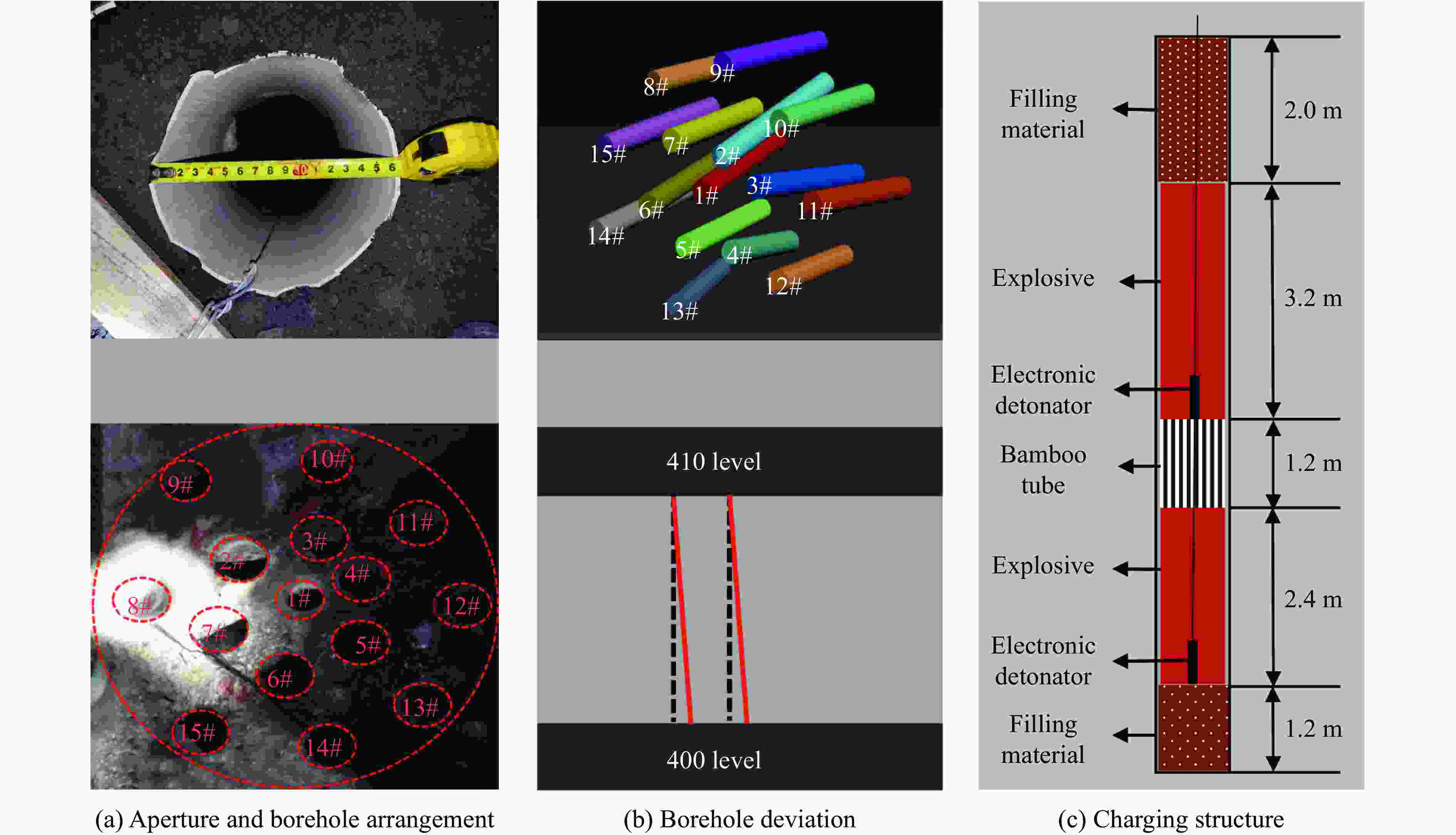

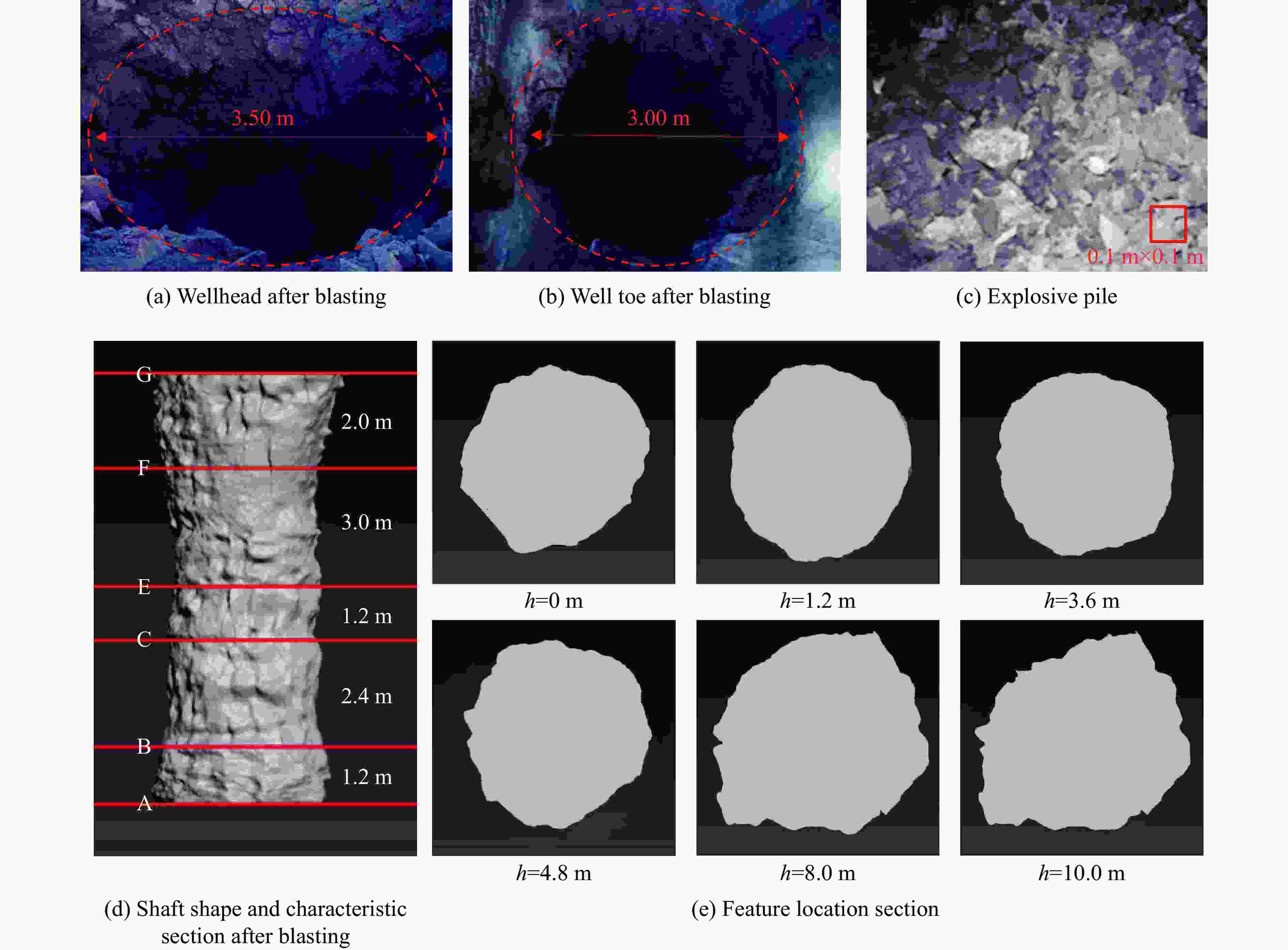

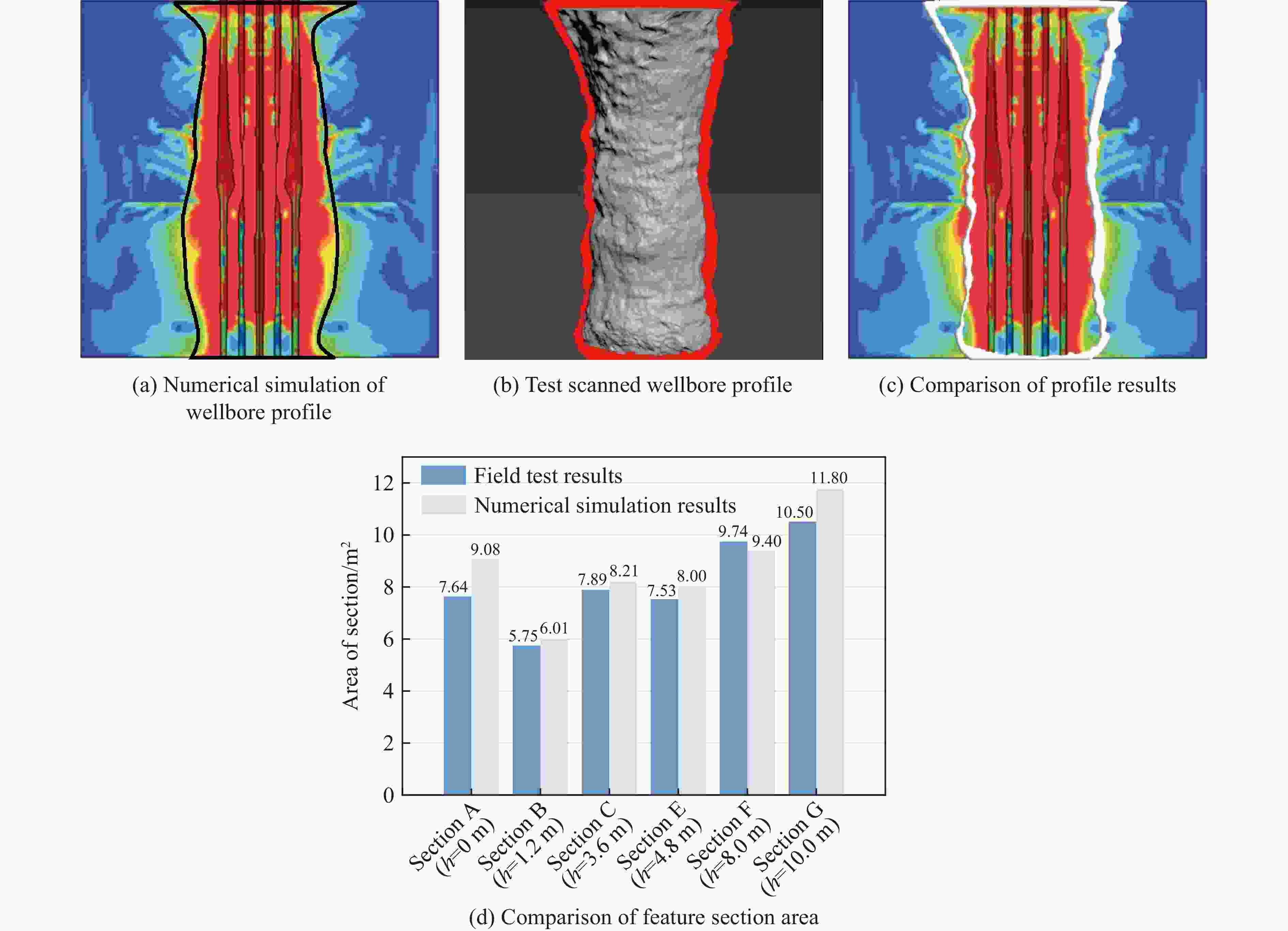

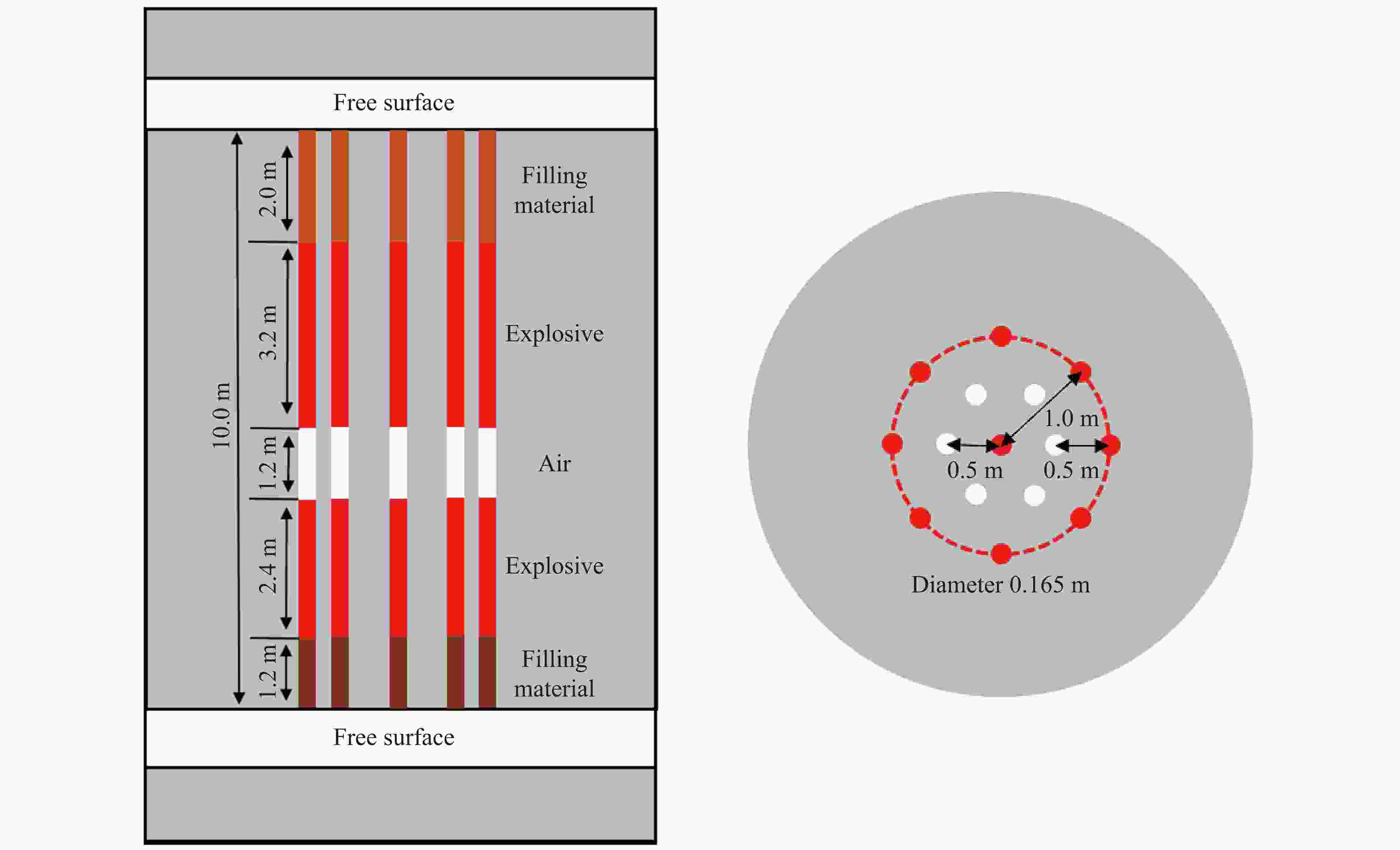

摘要: 为了研究精确延时微差起爆对一次成井分层爆破效果的影响,理论计算了层内孔间微差时间,利用LS-DYNA软件,采用JH-2岩石模型,模拟了大直径深孔一次成井爆破中的精确延时分层起爆,分析了井筒岩石的损伤演化过程,试验验证了延期时间参数。结果表明,层间采用18 ms延期时间时,爆破效果最佳。结合理论分析和数值模拟结果确定了一次成井的延期时间方案。井筒的成形大致相似,其特征截面面积相似度在83.4%~96.6%之间。通过理论分析、数值模拟和现场试验获得了一次爆破成井工程的精确延时微差分层爆破方法,具有实际应用价值。Abstract: To investigate effects of precise millisecond time delay detonation on the layered blasting in a single well completion, the millisecond time between holes within the layer was determined by theoretical calculation, and the JH-2 rock model was used in LS-DYNA software to simulate the precise delayed layered detonation in a single well completion blasting of large-diameter deep holes. Blasting effects of two types of delay time were compared, and the process of rock damage evolution in the wellbore was analyzed, finally field tests were conducted to verify the delay time parameters. The numerical calculation results revealed that through considering a comprehensive analysis of the dynamic rock damage process, the characteristic cross-sectional area of the blasting chamber, and the extent of rock damage, a delay time of 18 ms between layers of blasting proved to be more effective. The optimal delay time was determined by theoretical analysis and numerical simulations. Both field tests and numerical simulations demonstrated that the wellbore formation closely matched in the selected cross-sectional area characteristics, with a similarity ranging from 83.4% to 96.6% and an average similarity of 92.4%. This study highlights that the precise millisecond time delay layered blasting method, obtained through the combination of theoretical analysis, numerical simulation, and field tests (referred to as the “trinity analysis method”), providing reliable and accurate results. It holds practical value and is of significant importance for guiding real-world applications in single blasting well completion projects.

-

Key words:

- single well completion /

- millisecond detonation /

- rock damage /

- stratified blasting /

- precise delay

-

表 1 2号岩石乳化炸药的物理力学参数[17]

Table 1. Physical and mechanical parameters of 2# rock emulsion explosives[17]

ρ1/(g·cm−3) vd/(m·s−1) pJ/GPa AJ/GPa BJ/GPa R1 R2 ω E0/GPa 1.25 3200 9.53 276.2 8.44 5.2 2.1 0.57 3.87 表 2 岩石JH-2本构参数

Table 2. JH-2 constitutive parameters of rock

ρ2/(kg·m−3) K1 K2 K3 fc/MPa T* $ \varepsilon\mathrm{_p^f} $ 2941 46.6 −18 3980 70.59 7.68 0.25 A D1 D2 B N $ \tau\mathrm{\mathrm{_f/GPa}} $ C 0.7 0.005 0.7 0.23 0.61 30.09 0.005 表 3 炮泥的本构参数

Table 3. Constitutive parameters of stemming

ρ3/(kg·m−3) E3/GPa μ1 σ0/MPa 1350 1.18 0.38 0.57 表 4 2号岩石乳化炸药的性能参数

Table 4. Performance parameters of 2# rock emulsion explosive

Density/

(g·cm−3)Detonation velocity/

(m·s−1)Brisance/

mmExplosion power/

mLExplosive size Quality/

kgDiameter/mm Length/mm 0.9−1.3 3200 12 320 145 400 8 -

[1] 谭杰, 刘志强, 宋朝阳, 等. 我国矿山竖井凿井技术现状与发展趋势 [J]. 金属矿山, 2021, 50(5): 13–24. doi: 10.19614/j.cnki.jsks.202105002TAN J, LIU Z Q, SONG Z Y, et al. Status and development trend of mine shaft sinking technique in China [J]. Metal Mine, 2021, 50(5): 13–24. doi: 10.19614/j.cnki.jsks.202105002 [2] 范京道, 封华, 宋朝阳, 等. 可可盖煤矿全矿井机械破岩智能化建井关键技术与装备 [J]. 煤炭学报, 2022, 47(1): 499–514. doi: 10.13225/j.cnki.jccs.2021.1951FAN J D, FENG H, SONG Z Y, et al. Key technology and equipment of intelligent mine construction of whole mine mechanical rock breaking in Kekegai Coal Mine [J]. Journal of China Coal Society, 2022, 47(1): 499–514. doi: 10.13225/j.cnki.jccs.2021.1951 [3] 吕旦, 贾连辉. 上排渣式全断面竖井掘进机凿井技术与应用 [J]. 隧道建设, 2023, 43(1): 151–160. doi: 10.3973/j.issn.2096-4498.2023.01.016LYU D, JIA L H. Sinking technology and application of full-face shaft boring machines with upper muck discharge [J]. Tunnel Construction, 2023, 43(1): 151–160. doi: 10.3973/j.issn.2096-4498.2023.01.016 [4] 刘志强, 宋朝阳, 程守业, 等. 基于重力排渣的大直径井筒钻掘技术与工艺体系研究 [J]. 煤炭科学技术, 2023, 51(1): 272–282. doi: 10.13199/j.cnki.cst.2022-1758LIU Z Q, SONG Z Y, CHENG S Y, et al. Research on technology and equipment system of large diameter shaft drilling based on gravity slagging [J]. Coal Science and Technology, 2023, 51(1): 272–282. doi: 10.13199/j.cnki.cst.2022-1758 [5] 李启月, 李夕兵, 范作鹏, 等. 深孔爆破一次成井技术与应用实例分析 [J]. 岩石力学与工程学报, 2013, 32(4): 664–670. doi: 10.3969/j.issn.1000-6915.2013.04.003LI Q Y, LI X B, FAN Z P, et al. One time deep hole raise blasting technology and case study [J]. Chinese Journal of Rock Mechanics and Engineering, 2013, 32(4): 664–670. doi: 10.3969/j.issn.1000-6915.2013.04.003 [6] 刘恺, 李夕兵, 李启月, 等. 直孔掏槽一次成井的改进TOPSIS-CV掏槽方式评价模型 [J]. 中南大学学报(自然科学版), 2017, 48(9): 2484–2490. doi: 10.11817/j.issn.1672-7207.2017.09.029LIU K, LI X B, LI Q Y, et al. Improved TOPSIS-CV method of cut blasting mode evaluation in one-step raise excavation with burn cut [J]. Journal of Central South University (Science and Technology), 2017, 48(9): 2484–2490. doi: 10.11817/j.issn.1672-7207.2017.09.029 [7] 李廷春, 刘洪强. 一次成井掏槽爆破炮孔合理封堵长度研究 [J]. 中国矿业大学学报, 2012, 41(3): 384–389.LI T C, LIU H Q. Optimized cut hole stemming length for shaft excavation using one-step deep-hole blasting [J]. Journal of China University of Mining & Technology, 2012, 41(3): 384–389. [8] 费鸿禄, 徐易, 张龙飞, 等. 小断面急倾斜天井VCR法一次爆破成井数值模拟研究 [J]. 爆破, 2016, 33(3): 68–74. doi: 10.3963/j.issn.1001-487X.2016.03.013FEI H L, XU Y, ZHANG L F, et al. Numerical simulation on one time blast shaft-formirg of VCR method with small section steeply dipping courtyard [J]. Blasting, 2016, 33(3): 68–74. doi: 10.3963/j.issn.1001-487X.2016.03.013 [9] 李金跃, 李夕兵, 李启月. 深孔多孔球状药包爆破一次成井技术应用 [J]. 中国安全科学学报, 2012, 22(11): 132–137. doi: 10.16265/j.cnki.issn1003-3033.2012.11.008LI J Y, LI X B, LI Q Y. Technology for shaft formation by one deep-hole blasting with sphirecal charge explosive and its application [J]. China Safety Science Journal, 2012, 22(11): 132–137. doi: 10.16265/j.cnki.issn1003-3033.2012.11.008 [10] 李祥龙, 张其虎, 王建国, 等. 地下爆破精确延时逐孔起爆减振试验研究 [J]. 黄金科学技术, 2021, 29(3): 401–410. doi: 10.11872/j.issn.1005-2518.2021.03.174LI X L, ZHANG Q H, WANG J G, et al. Experimental study on precise delay hole-by-hole blasting vibration reduction of underground blasting [J]. Gold Science and Technology, 2021, 29(3): 401–410. doi: 10.11872/j.issn.1005-2518.2021.03.174 [11] 周贤舜, 张学民, 王立川, 等. 隧道微差爆破冲击波超压衰减规律分析和预测 [J]. 铁道科学与工程学报, 2022, 19(12): 3726–3736. doi: 10.19713/j.cnki.43-1423/u.T20220071ZHOU X S, ZHANG X M, WANG L C, et al. Analysis of airblast attenuation pattern and prediction of overpressure induced by tunnel millisecond blasting [J]. Journal of Railway Science and Engineering, 2022, 19(12): 3726–3736. doi: 10.19713/j.cnki.43-1423/u.T20220071 [12] 刘翔宇, 龚敏, 吴昊骏, 等. 多因素耦合影响下隧道电子雷管爆破参数的计算与实践 [J]. 振动与冲击, 2021, 40(5): 24–32. doi: 10.13465/j.cnki.jvs.2021.05.004LIU X Y, GONG M, WU H J, et al. Calculation and practice of blasting parameters of electronic detonator in tunnel under the influence of multi-factor coupling [J]. Journal of Vibration and Shock, 2021, 40(5): 24–32. doi: 10.13465/j.cnki.jvs.2021.05.004 [13] 郭德勇, 张超, 李柯, 等. 松软低透煤层深孔微差聚能爆破致裂机理 [J]. 煤炭学报, 2021, 46(8): 2583–2592. doi: 10.13225/j.cnki.jccs.2020.1843GUO D Y, ZHANG C, LI K, et al. Mechanism of millisecond-delay detonation on coal cracking under deep-hole cumulative blasting in soft and low permeability coal seam [J]. Journal of China Coal Society, 2021, 46(8): 2583–2592. doi: 10.13225/j.cnki.jccs.2020.1843 [14] 吕淑然, 崔鹏瑜. 电子雷管在一次成井32 m爆破技术处理采空区中的应用 [J]. 工程爆破, 2013, 19(1/2): 63–65. doi: 10.3969/j.issn.1006-7051.2013.01-02.0016LYU S R, CUI P Y. The application of electronic detonator on GOAF treatment with 32 m shaft formation by one blasting [J]. Engineering Blasting, 2013, 19(1/2): 63–65. doi: 10.3969/j.issn.1006-7051.2013.01-02.0016 [15] 李廷春, 刘洪强, 王超. 超深孔一次成井微差爆破技术研究 [J]. 岩土力学, 2012, 33(6): 1742–1746. doi: 10.3969/j.issn.1000-7598.2012.06.022LI T C, LIU H Q, WANG C. Study of millisecond blasting technology of shaft excavation by one-step deep-hole blasting [J]. Rock and Soil Mechanics, 2012, 33(6): 1742–1746. doi: 10.3969/j.issn.1000-7598.2012.06.022 [16] SHAHRIN M I, ABDULLAH R A, JEON S, et al. Numerical simulation of rock fragmentation by blasting using discrete element method and particle blast method [J]. IOP Conference Series: Materials Science and Engineering, 2019, 527(1): 012032. doi: 10.1088/1757-899X/527/1/012032 [17] 赵国彦, 赵井清, 李启月. 9孔桶形掏槽一次成井技术 [J]. 科技导报, 2013, 31(16): 21–25. doi: 10.3981/j.issn.1000-7857.2013.16.005ZHAO G Y, ZHAO J Q, LI Q Y. Nine-hole parallel cutting technology of the shaft excavation in one-step [J]. Science & Technology Review, 2013, 31(16): 21–25. doi: 10.3981/j.issn.1000-7857.2013.16.005 [18] 李启月, 刘恺, 李夕兵, 等. 直孔掏槽一次成井技术中的掏槽参数优化 [J]. 中国有色金属学报:英文版, 2018, 28(7): 1413–1423. doi: 10.1016/S1003-6326(18)64780-6LI Q Y, LIU K, LI X B, et al. Cutting parameter optimization for one-step shaft excavation technique based on parallel cutting method [J]. Transactions of Nonferrous Metals Society of China, 2018, 28(7): 1413–1423. doi: 10.1016/S1003-6326(18)64780-6 [19] 周传波, 谷任国, 罗学东. 坚硬岩石一次爆破成井掏槽方式的数值模拟研究 [J]. 岩石力学与工程学报, 2005, 24(13): 2298–2303. doi: 10.3321/j.issn:1000-6915.2005.13.017ZHOU C B, GU R G, LUO X D. Numerical simulation on cutting mode of shaft excavation by one-step deep-hole blasting in hard rock [J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(13): 2298–2303. doi: 10.3321/j.issn:1000-6915.2005.13.017 [20] 王国豪, 王雁冰, 谢平, 等. 基于数码电子雷管的岩巷中深孔–孔内分段爆破破岩机制及应用 [J]. 工程科学学报, 2023, 45(11): 1820–1832. doi: 10.13374/j.issn2095-9389.2022.09.20.008WANG G H, WANG Y B, XIE P, et al. Rock breaking mechanism and the application of medium-deep hole-in-hole segmented blasting in rock roadway using digital electronic detonators [J]. Chinese Journal of Engineering, 2023, 45(11): 1820–1832. doi: 10.13374/j.issn2095-9389.2022.09.20.008 [21] 王雁冰, 张航, 杨仁树, 等. 掏槽孔超深深度对爆破效果的影响 [J]. 工程科学学报, 2023, 45(2): 182–194. doi: 10.13374/j.issn2095-9389.2021.11.30.006WANG Y B, ZHANG H, YANG R S, et al. Experiment study on overdepth coefficient of the cut hole in coal mine roadway excavation blasting [J]. Chinese Journal of Engineering, 2023, 45(2): 182–194. doi: 10.13374/j.issn2095-9389.2021.11.30.006 [22] SUN B, ZHANG Z Y, MENG J L, et al. Research on deep-hole cutting blasting efficiency in blind shafting with high in-situ stress environment using the method of SPH [J]. Mathematics. 2021, 9(24): 3242. [23] 蒲传金, 杨鑫, 肖定军, 等. 爆炸载荷下双孔裂纹扩展的数值模拟研究 [J]. 振动与冲击, 2022, 41(15): 300–311. doi: 10.13465/j.cnki.jvs.2022.15.037PU C J, YANG X, XIAO D J, et al. Numerical simulation of double-hole crack propagation under explosion load [J]. Journal of Vibration and Shock, 2022, 41(15): 300–311. doi: 10.13465/j.cnki.jvs.2022.15.037 [24] HOLMQUIST T J, JOHNSON G R. Characterization and evaluation of silicon carbide for high-velocity impact [J]. Journal of Applied Physics, 2005, 97(9): 093502. doi: 10.1063/1.1881798 [25] BARANOWSKI P, KUCEWICZ M, GIELETA R, et al. Fracture and fragmentation of dolomite rock using the JH-2 constitutive model: parameter determination, experiments and simulations [J]. International Journal of Impact Engineering, 2020, 140: 103543 . doi: 10.1016/j.ijimpeng.2020.103543 [26] LIU K, LI Q Y, WU C Q, et al. Optimization of spherical cartridge blasting mode in one-step raise excavation using pre-split blasting [J]. International Journal of Rock Mechanics and Mining Sciences, 2020, 126: 104182. doi: 10.1016/j.ijrmms.2019.104182 [27] 江红祥, 杜长龙, 刘送永, 等. 高压水射流冲击破岩损伤场分析 [J]. 中南大学学报 (自然科学版), 2015, 46(1): 287–294. doi: 10.11817/j.issn.1672-7207.2015.01.039JIANG H X, DU C L, LIU S Y, et al. Numerical analysis on damage field of rock fragmentation with water jet [J]. Journal of Central South University (Science and Technology), 2015, 46(1): 287–294. doi: 10.11817/j.issn.1672-7207.2015.01.039 [28] WANG J G, ZUO T, LI X L, et al. Study on the fractal characteristics of the pomegranate biotite schist under impact loading [J]. Geofluids, 2021: 1570160. doi: 10.1155/2021/1570160 [29] ZUO T, ZHAO Z H, WANG J G, et al. Analysis of dynamic damage fractal and energy consumption characteristics of dolomite marble [J]. Shock and Vibration, 2022: 9440222. doi: 10.1155/2022/9440222 [30] ZHANG X T, LI J, LI D, et al. Numerical simulation of parallel cutting with different number of empty holes [J]. Technical Gazette, 2021, 28(5): 1742–1748. doi: 10.17559/TV-20201211121650 [31] KO Y, KWAK K. Blast effects of a shear thickening fluid-based stemming material [J]. Mining, 2022, 2(2): 330–349. doi: 10.3390/MINING2020018 [32] 杨俊雄, 石崇, 王盛年, 等. 岩体爆破破坏效应颗粒流数值模拟验证研究 [J]. 防灾减灾工程学报, 2019, 39(2): 217–226.YANG J X, SHI C, WANG S N, et al. Numerical simulation verification of blasting failure effect in rock mass with particle flow code [J]. Journal of Disaster Prevention and Mitigation Engineering, 2019, 39(2): 217–226. [33] 楼晓明, 周文海, 简文彬, 等. 岩石破碎机理的微差爆破最佳延时控制 [J]. 哈尔滨工业大学学报, 2017, 49(2): 158. doi: 10.11918/j.issn.0367-6234.2017.02.025LOU X M, ZHOU W H, JIAN W B, et al. Millisecond blasting optimal time delay control based on rock breaking mechanism [J]. Journal of Harbin Institute of Technology, 2017, 49(2): 158. doi: 10.11918/j.issn.0367-6234.2017.02.025 [34] 左建平, 孙运江, 刘海雁, 等. 采矿岩石多尺度破坏力学 [J]. 矿业科学学报, 2021, 6(5): 509–523. doi: 10.19606/j.cnki.jmst.2021.05.001ZUO J P, SUN Y J, LIU H Y, et al. Multi-scale failure mechanics of rock in mining engineering [J]. Journal of Mining Science and Technology, 2021, 6(5): 509–523. doi: 10.19606/j.cnki.jmst.2021.05.001 [35] 李祥龙, 张志平, 王建国, 等. 双空孔间距对爆破槽腔断面大小的影响 [J]. 爆炸与冲击, 2022, 42(11): 115201. doi: 10.11883/bzycj-2021-0471LI X L, ZHANG Z P, WANG J G, et al. Influence of double empty hole spacing on section size of blasting chamber [J]. Explosion and Shock Waves, 2022, 42(11): 115201. doi: 10.11883/bzycj-2021-0471 -

下载:

下载: