| [1] |

李梦. 圆柱形动力锂离子电池在机械滥用下的安全及防护研究 [D]. 太原: 太原理工大学, 2021.LI M. Research on safety and protection of cylindrical power lithium-ion battery under mechanical abuse [D]. Taiyuan: Taiyuan University of Technology, 2021.

|

| [2] |

杜志明, 陈佳炜. 锂离子电池热失控危险性研究进展 [J]. 安全与环境学报, 2021, 21(4): 1523–1532. doi: 10.13637/j.issn.1009-6094.2020.0201DU Z M, CHEN J W. Research progress on the risks of the thermal runaway in lithium-ion batteries [J]. Journal of Safety and Environment, 2021, 21(4): 1523–1532. doi: 10.13637/j.issn.1009-6094.2020.0201

|

| [3] |

尹丽琼, 韦安定, 韦财金. 大数据下电动汽车动力电池故障诊断技术现状与发展趋势 [J]. 时代汽车, 2023(13): 154–156. doi: 10.3969/j.issn.1672-9668.2023.13.052YIN L Q, WEI A D, WEI C J. Status quo and development trend of electric vehicle power battery fault diagnosis technology under big data [J]. Auto Time, 2023(13): 154–156. doi: 10.3969/j.issn.1672-9668.2023.13.052

|

| [4] |

胡英瑛, 温兆银, 芮琨, 等. 钠电池的研究与开发现状 [J]. 储能科学与技术, 2013, 2(2): 81–90. doi: 10.3969/j.issn.2095-4239.2013.02.001HU Y Y, WEN Z Y, RUI K, et al. State-of-the-art research and development status of sodium batteries [J]. Energy Storage Science and Technology, 2013, 2(2): 81–90. doi: 10.3969/j.issn.2095-4239.2013.02.001

|

| [5] |

LIU Q H, ZHENG Y R, ZENG Y C, et al. Temperature instantaneous online monitoring methods of thermal runaway based on electrode process principle [J]. Surfaces and Interfaces, 2023, 42: 103326. doi: 10.1016/j.surfin.2023.103326

|

| [6] |

杨馨蓉, 车海英, 杨轲, 等. 硬碳负极材料的热稳定性及其钠离子电池安全性能评测 [J]. 过程工程学报, 2022, 22(4): 552–560. doi: 10.12034/j.issn.1009-606X.220420YANG X R, CHE H Y, YANG K, et al. Evaluation of safety performance and thermal stability of hard carbon anode for sodium-ion battery [J]. The Chinese Journal of Process Engineering, 2022, 22(4): 552–560. doi: 10.12034/j.issn.1009-606X.220420

|

| [7] |

位方林. 钠离子电池充放电过程中的热力学熵变特性研究 [D]. 郑州: 郑州大学, 2022.WEI F L. Research on thermodynamic entropy change characteristics during charge and discharge for sodium ion batteries [D]. Zhengzhou: Zhengzhou University, 2022.

|

| [8] |

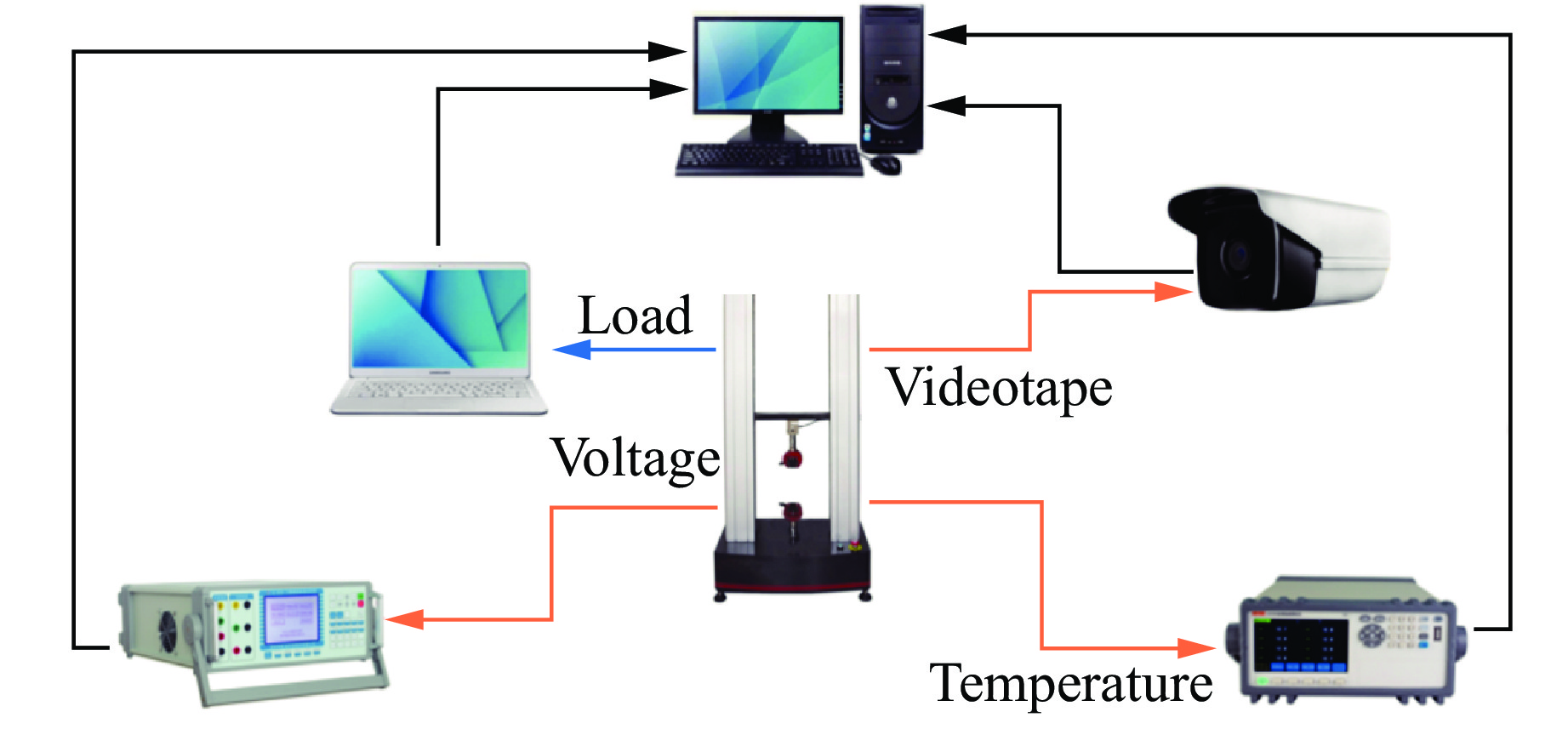

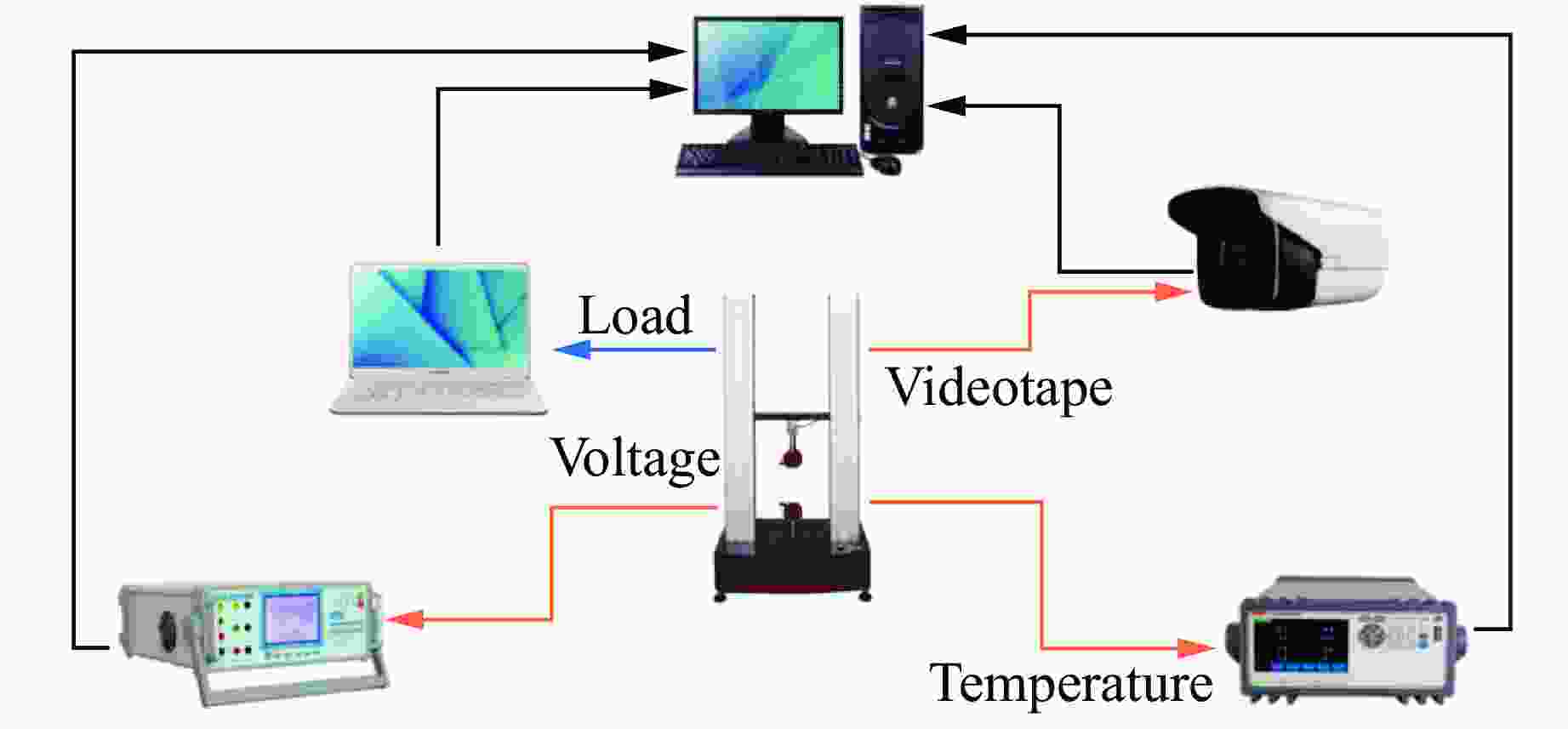

徐雄文, 聂阳, 涂健, 等. 普鲁士蓝正极软包钠离子电池的滥用性能 [J]. 储能科学与技术, 2022, 11(7): 2030–2039. doi: 10.19799/j.cnki.2095-4239.2021.0686XU X W, NIE Y, TU J, et al. Abuse performance of pouch-type Na-ion batteries based on Prussian blue cathode [J]. Energy Storage Science and Technology, 2022, 11(7): 2030–2039. doi: 10.19799/j.cnki.2095-4239.2021.0686

|

| [9] |

ROBINSON J B, FINEGAN D P, HEENAN T M M, et al. Microstructural analysis of the effects of thermal runaway on Li-ion and Na-ion battery electrodes [J]. Journal of Electrochemical Energy Conversion and Storage, 2018, 15(1): 011010. doi: 10.1115/1.4038518

|

| [10] |

KONDOU H, KIM J, WATANABE H. Thermal analysis on Na plating in sodium ion battery [J]. Electrochemistry, 2017, 85(10): 647–649. doi: 10.5796/electrochemistry.85.647

|

| [11] |

VELUMANI D, BANSAL A. Thermal behavior of lithium-and sodium-ion batteries: a review on heat generation, battery degradation, thermal runway-perspective and future directions [J]. Energy & Fuels, 2022, 36(23): 14000–14029. doi: 10.1021/acs.energyfuels.2c02889

|

| [12] |

PALANISAMY M, REDDY BODDU V R, SHIRAGE P M, et al. Discharge state of layered P2-type cathode reveals unsafe than charge condition in thermal runaway event for sodium-ion batteries [J]. ACS Applied Materials & Interfaces, 2021, 13(27): 31594–31604. doi: 10.1021/acsami.1c04482

|

| [13] |

李威. 基于精细模型的锂离子电池变形失效研究 [D]. 北京: 清华大学, 2019.LI W. Study on lithium-ion battery deformation and failure based on detailed modeling [D]. Beijing: Tsinghua University, 2019.

|

| [14] |

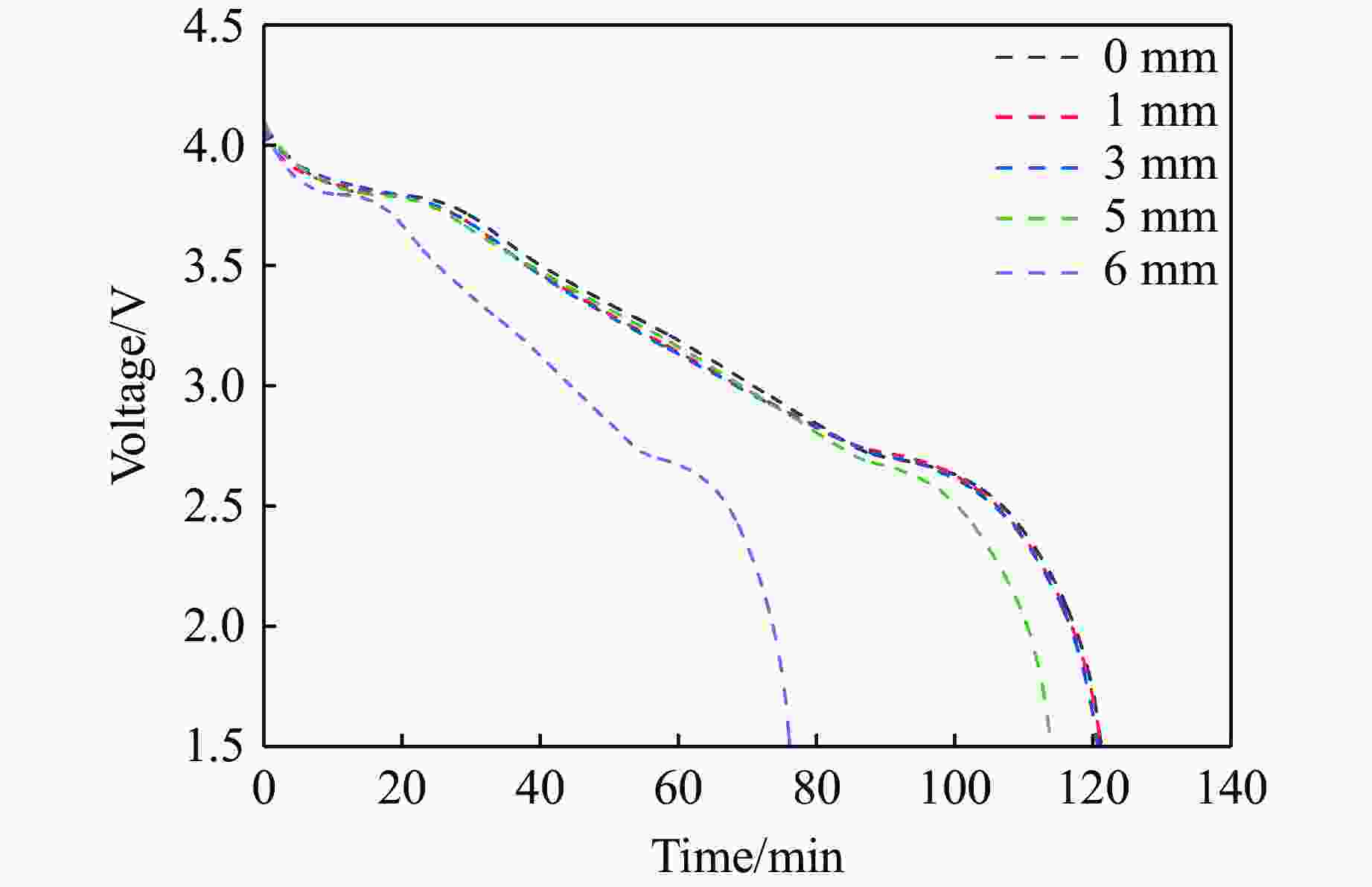

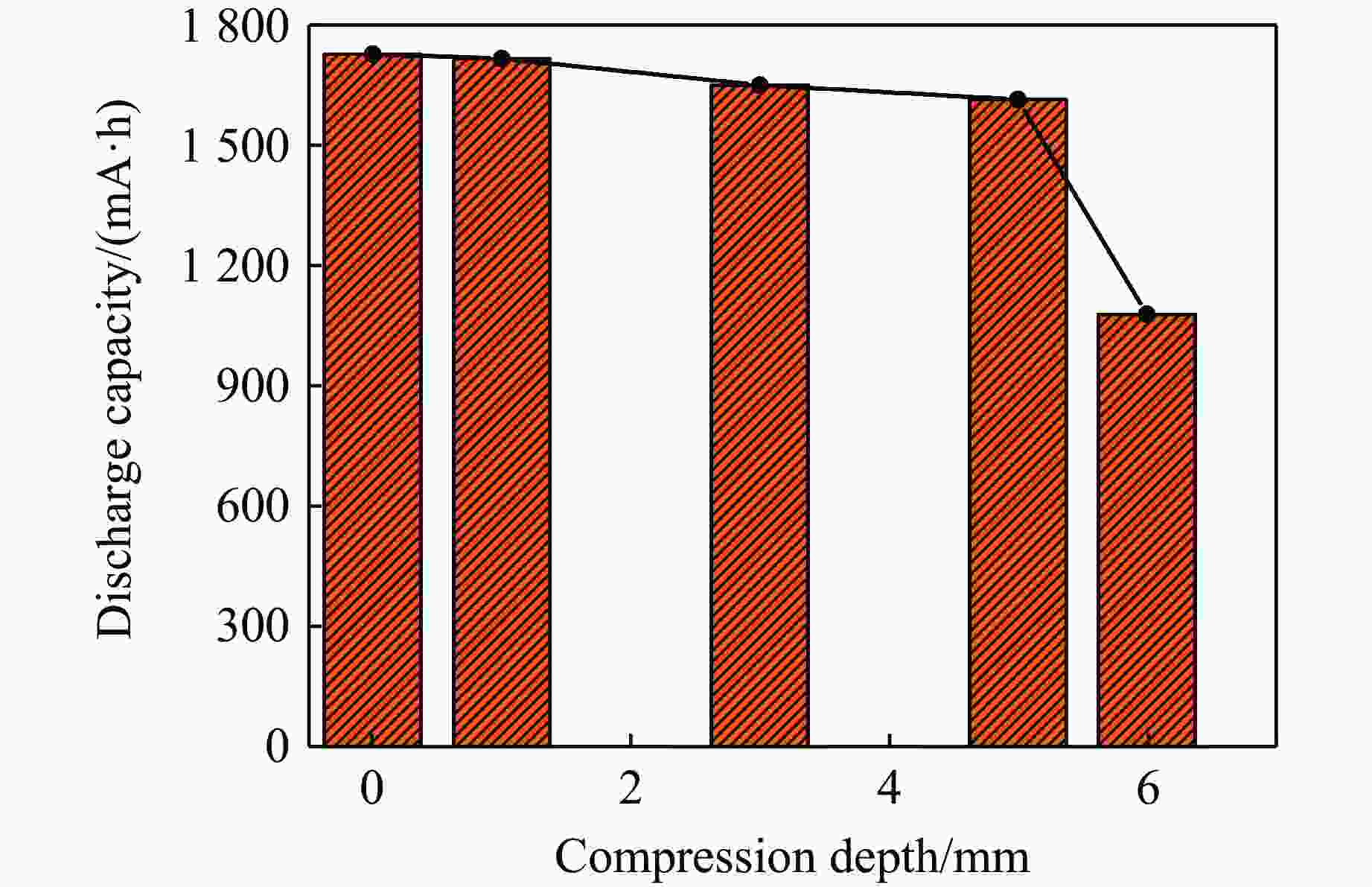

李梦, 柳小伟, 张舒, 等. 轴向压缩下圆柱形动力锂离子电池的性能 [J]. 高压物理学报, 2021, 35(3): 035302. doi: 10.11858/gywlxb.20200647LI M, LIU X W, ZHANG S, et al. Performance of cylindrical power lithium-ion battery under axial compression [J]. Chinese Journal of High Pressure Physics, 2021, 35(3): 035302. doi: 10.11858/gywlxb.20200647

|

| [15] |

苟思涛. 方形锂离子电池在机械滥用下的安全性研究 [D]. 西安: 长安大学, 2022.GOU S T. Study on the safety of prismatic lithium-ion battery under mechanical abuse [D]. Xi’an: Chang’an University, 2022.

|

| [16] |

杨小龙, 罗卫, 樵燊, 等. 镍钴铝三元锂电池容量“跳水”机理研究 [J]. 湖南大学学报(自然科学版), 2023, 50(6): 171–179. doi: 10.16339/j.cnki.hdxbzkb.2023305YANG X L, LUO W, QIAO S, et al. Research on capacity plunge mechanisms of NCA/graphite lithium-ion batteries [J]. Journal of Hunan University (Natural Sciences), 2023, 50(6): 171–179. doi: 10.16339/j.cnki.hdxbzkb.2023305

|

| [17] |

李晨, 刘桂林, 王春宁, 等. 热失控下锂电池内部反应综述 [J]. 电源技术, 2020, 44(12): 1851–1854. doi: 10.3969/j.issn.1002-087X.2020.12.035LI C, LIU G L, WANG C N, et al. Review of internal chemical reactions of Li-ion battery under thermal runaway [J]. Chinese Journal of Power Sources, 2020, 44(12): 1851–1854. doi: 10.3969/j.issn.1002-087X.2020.12.035

|

| [18] |

范文杰, 薛鹏程, 王根伟, 等. 压缩载荷作用下锂离子电池的安全性能 [J]. 高压物理学报, 2019, 33(6): 065901. doi: 10.11858/gywlxb.20190752FAN W J, XUE P C, WANG G W, et al. Safety performance of power lithium ion battery under compressive load [J]. Chinese Journal of High Pressure Physics, 2019, 33(6): 065901. doi: 10.11858/gywlxb.20190752

|

| [19] |

ZHANG X W, WIERZBICKI T. Characterization of plasticity and fracture of shell casing of lithium-ion cylindrical battery [J]. Journal of Power Sources, 2015, 280: 47–56. doi: 10.1016/j.jpowsour.2015.01.077

|

| [20] |

NAGUIB M, ALLU S, SIMUNOVIC S, et al. Limiting internal short-circuit damage by electrode partition for impact-tolerant Li-ion batteries [J]. Joule, 2018, 2(1): 155–167. doi: 10.1016/j.joule.2017.11.003

|

| [21] |

WANG Q S, MAO B B, STOLIAROV S I, et al. A review of lithium ion battery failure mechanisms and fire prevention strategies [J]. Progress in Energy and Combustion Science, 2019, 73: 95–131. doi: 10.1016/j.pecs.2019.03.002

|

| [22] |

VILLURI R T, SINGH M, BECK Y. Experimental analysis of electric vehicle’s Li-ion battery with constant pulse and constant voltage charging method [J]. International Journal of Energy Research, 2022, 46(15): 22365–22385. doi: 10.1002/er.8708

|

下载:

下载: