Crushing Characteristics of SiC Ceramics and Projectiles under Kevlar/Carbon Fiber Backing

-

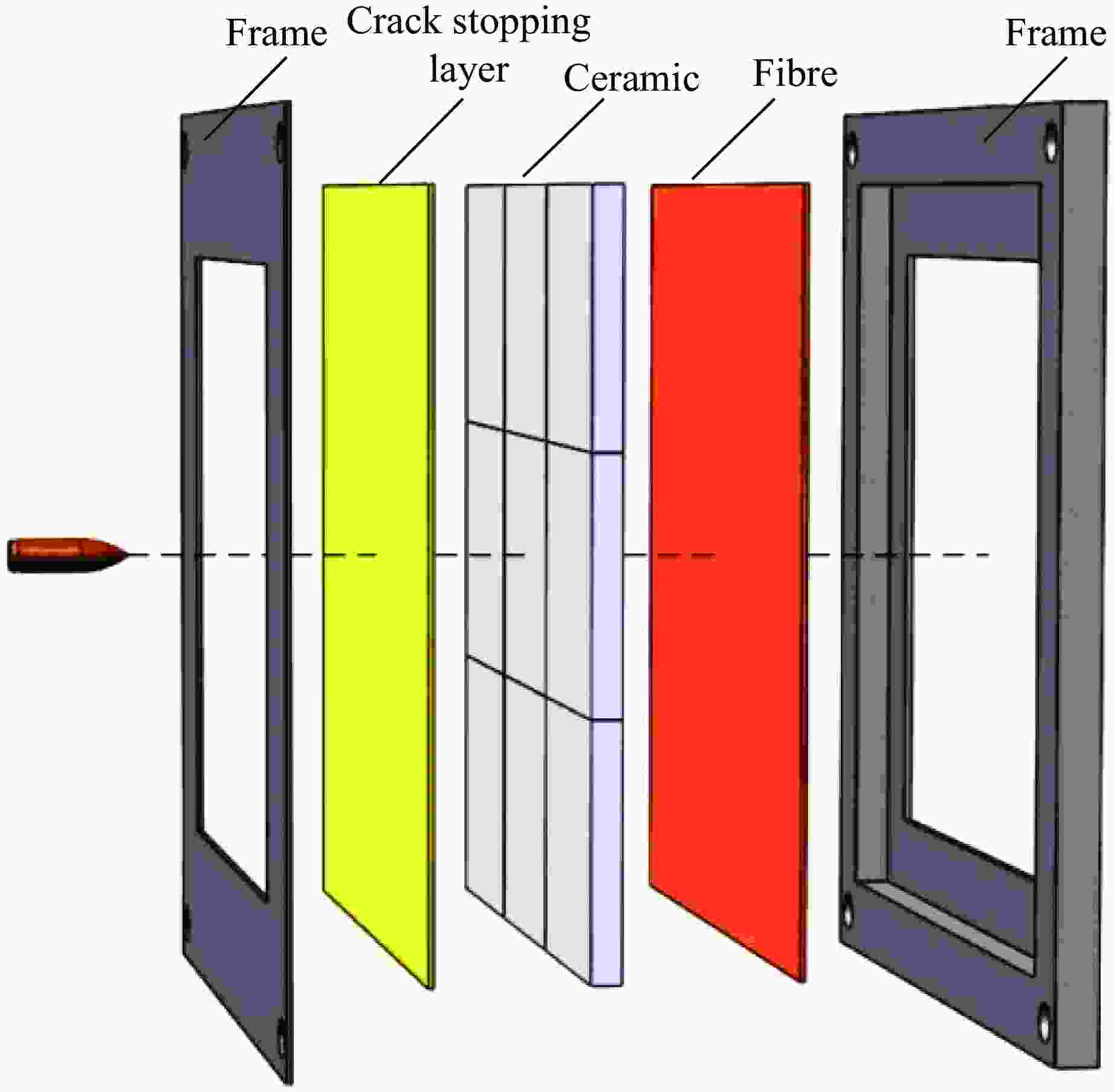

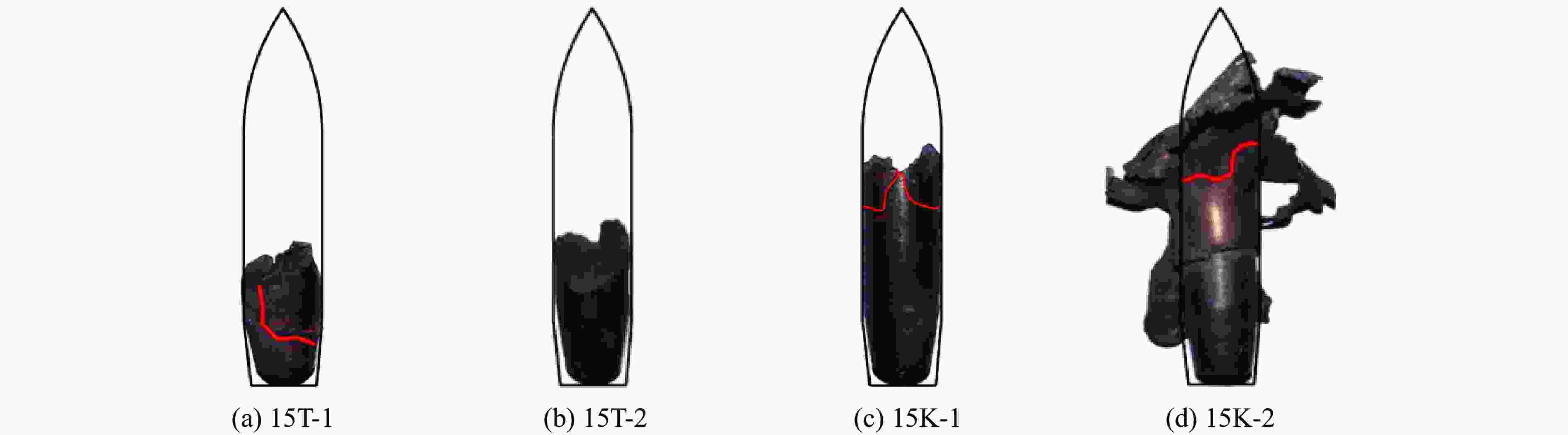

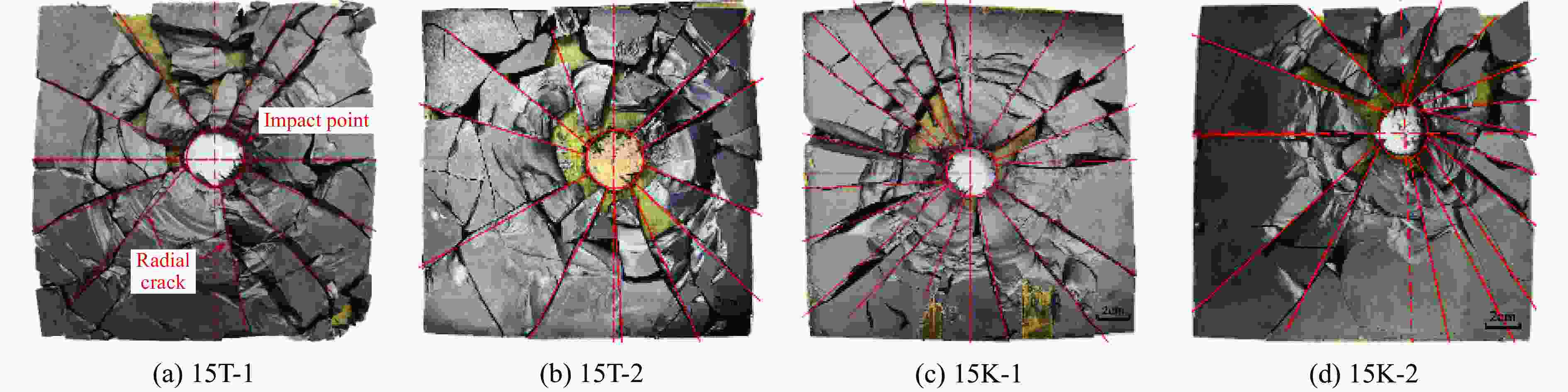

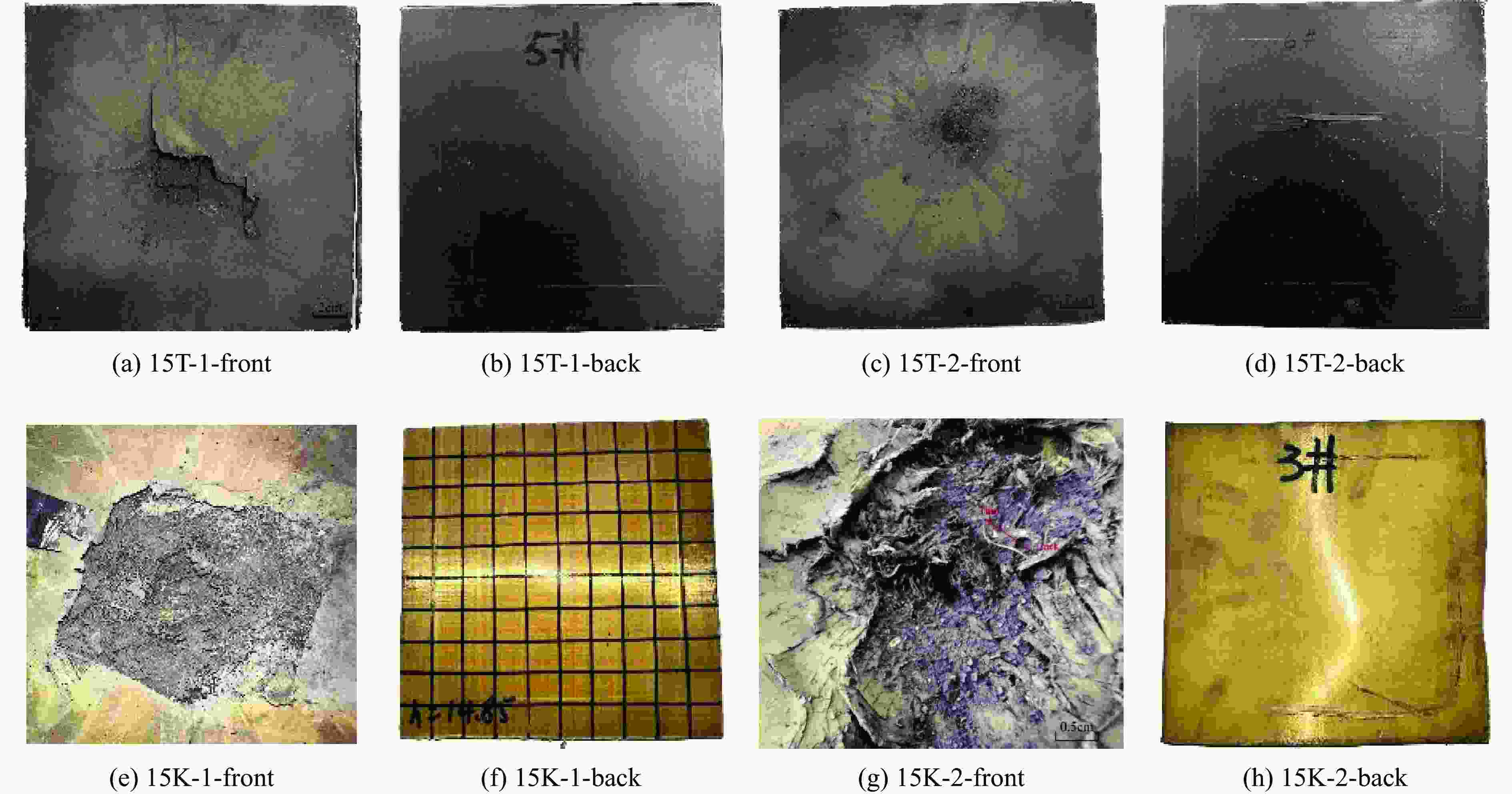

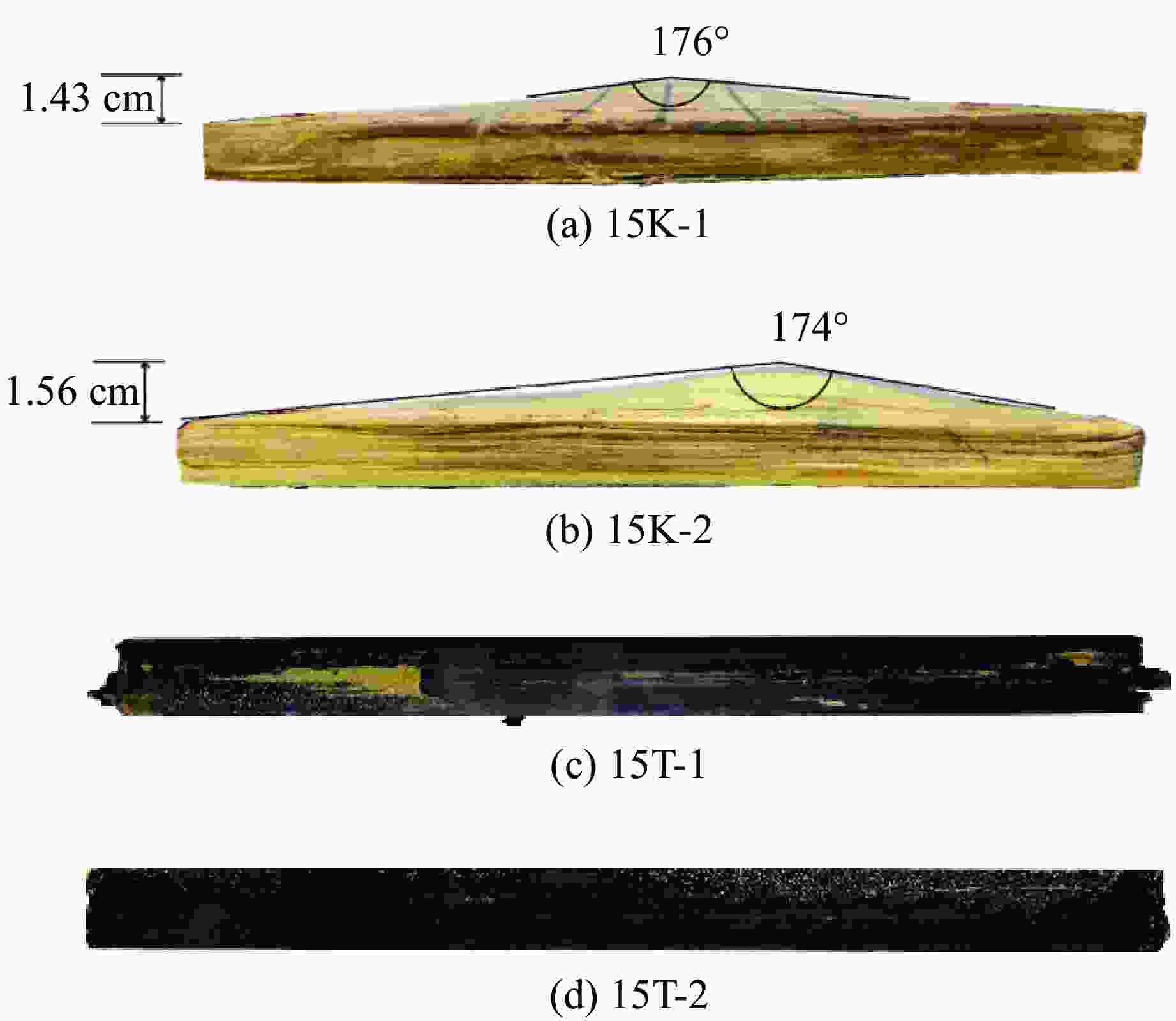

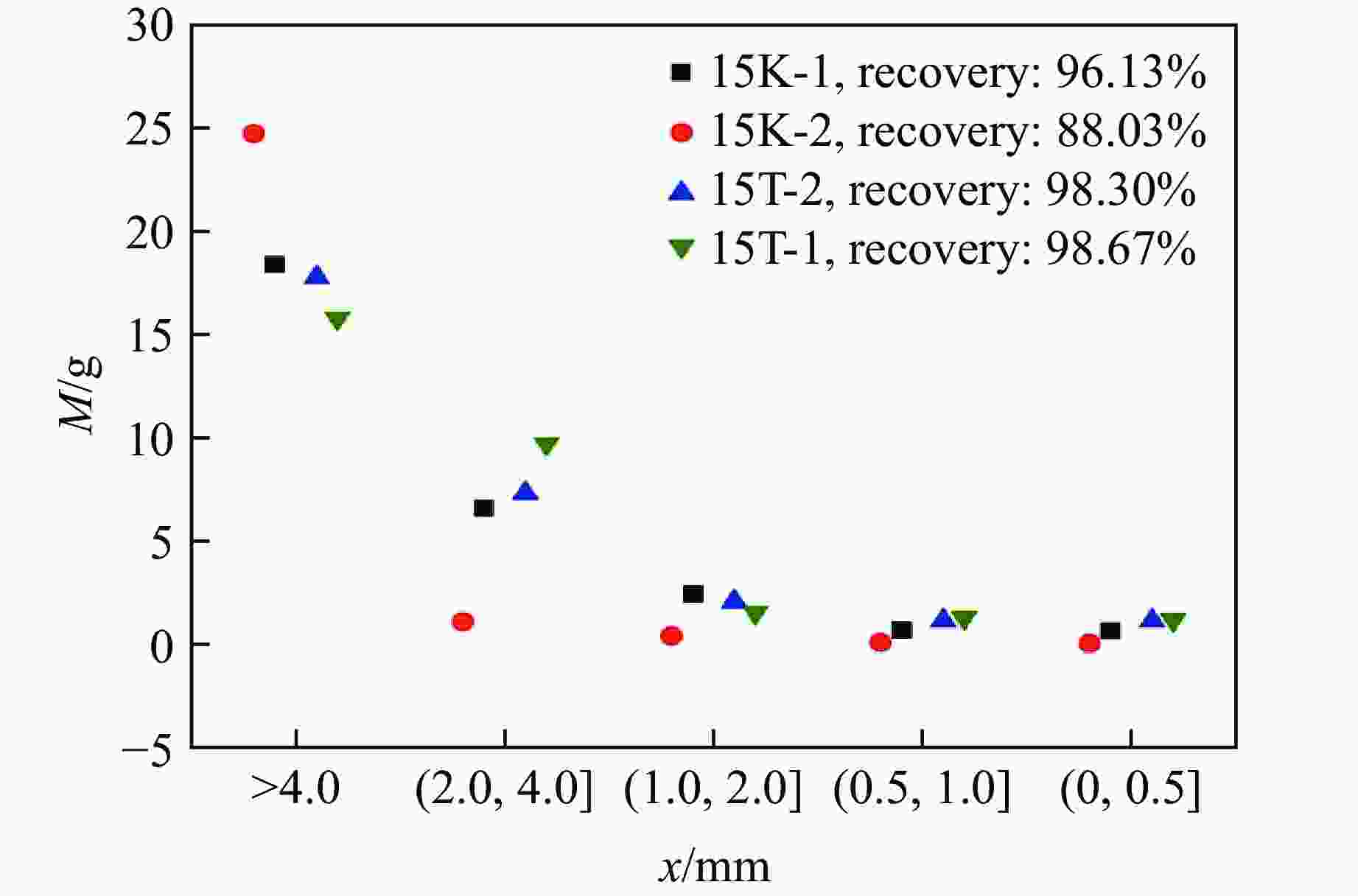

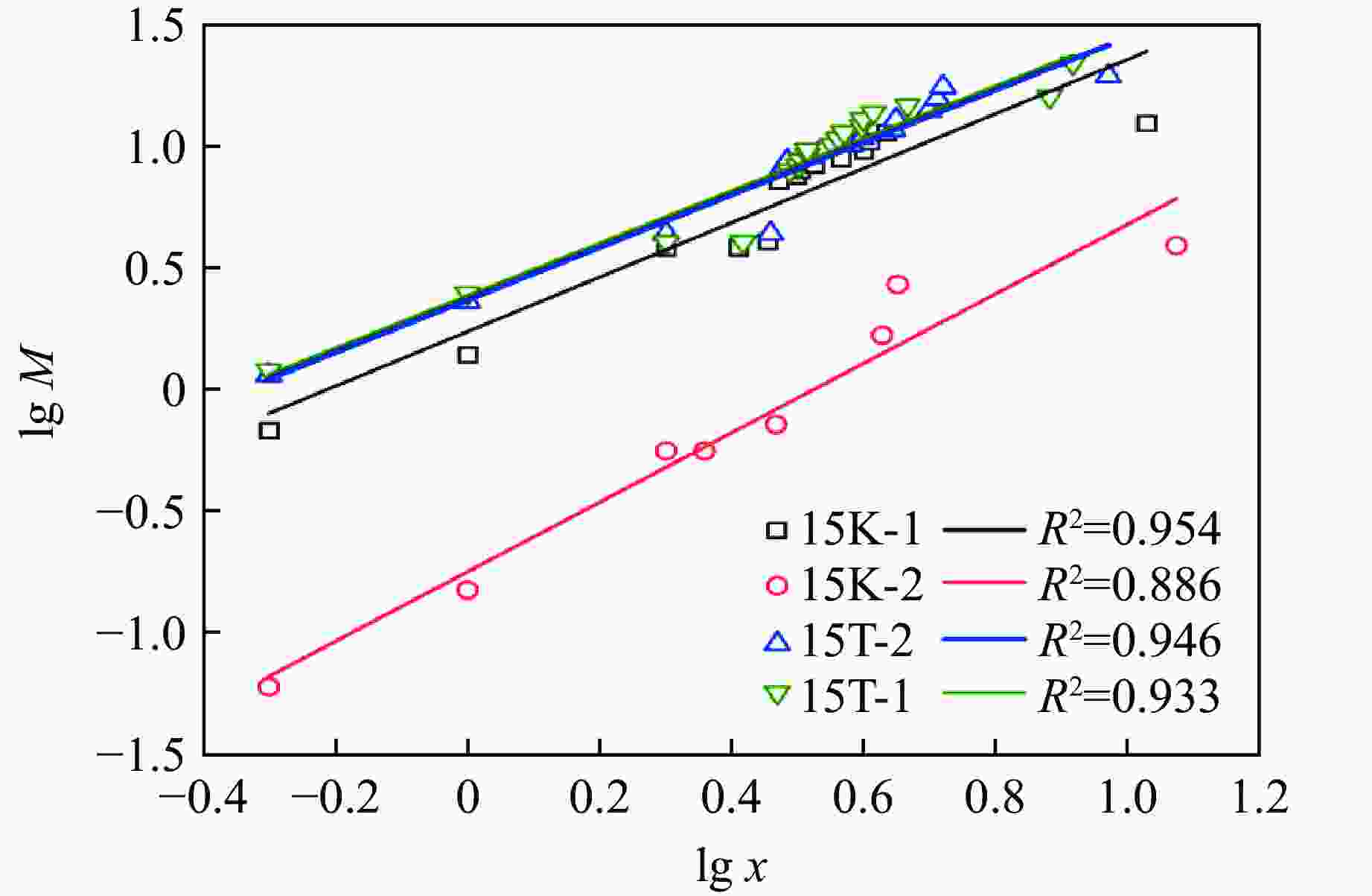

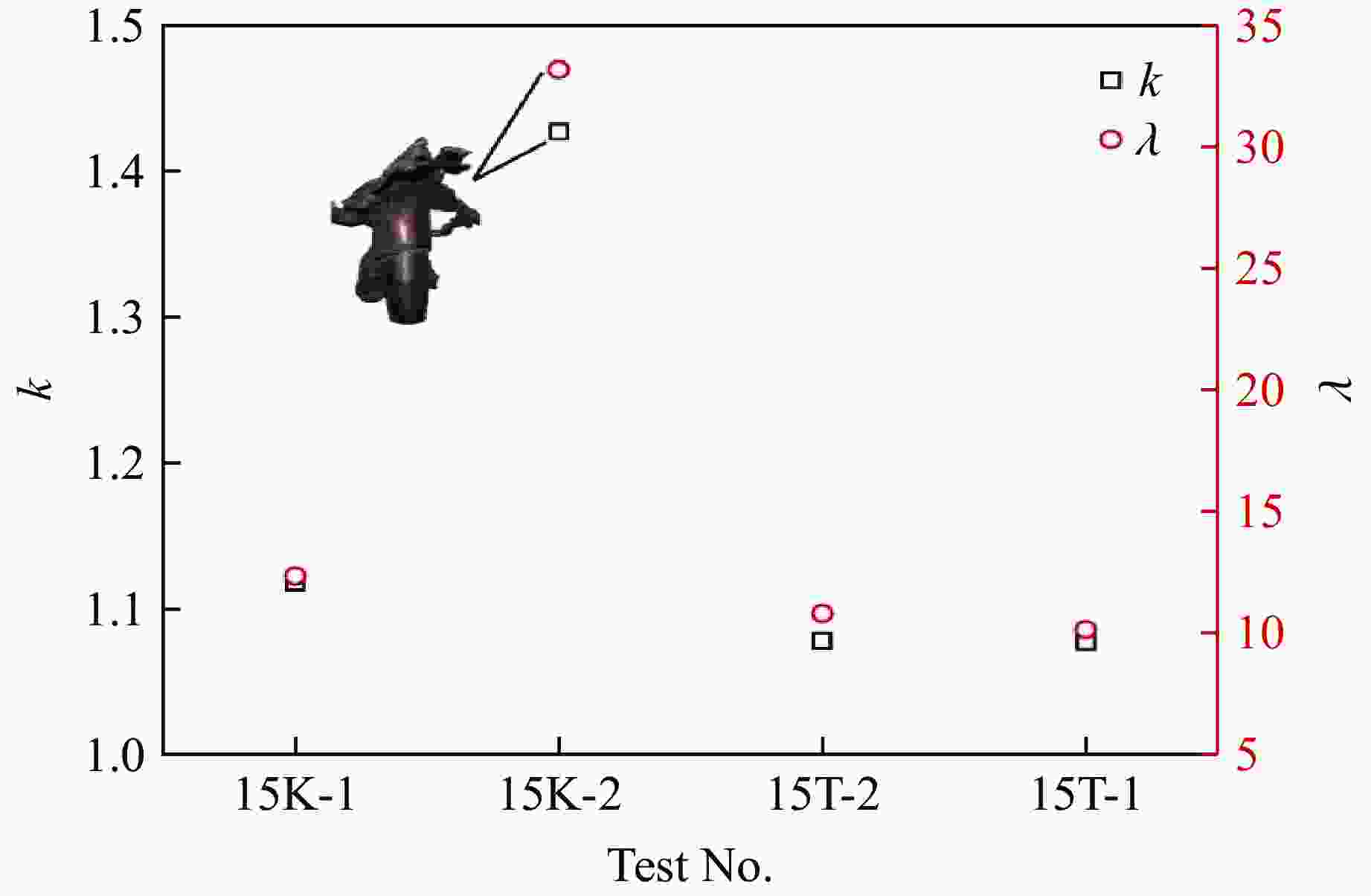

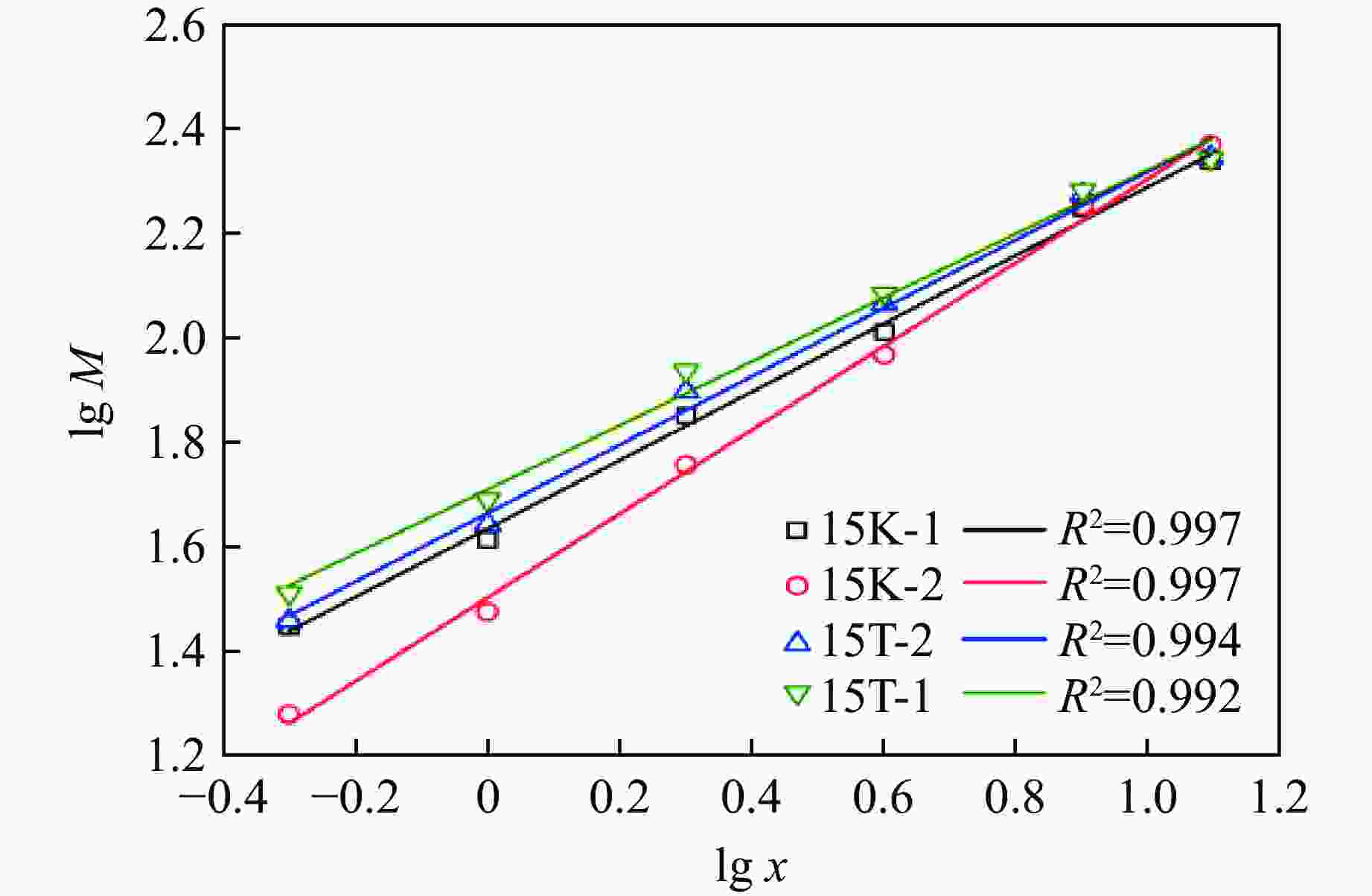

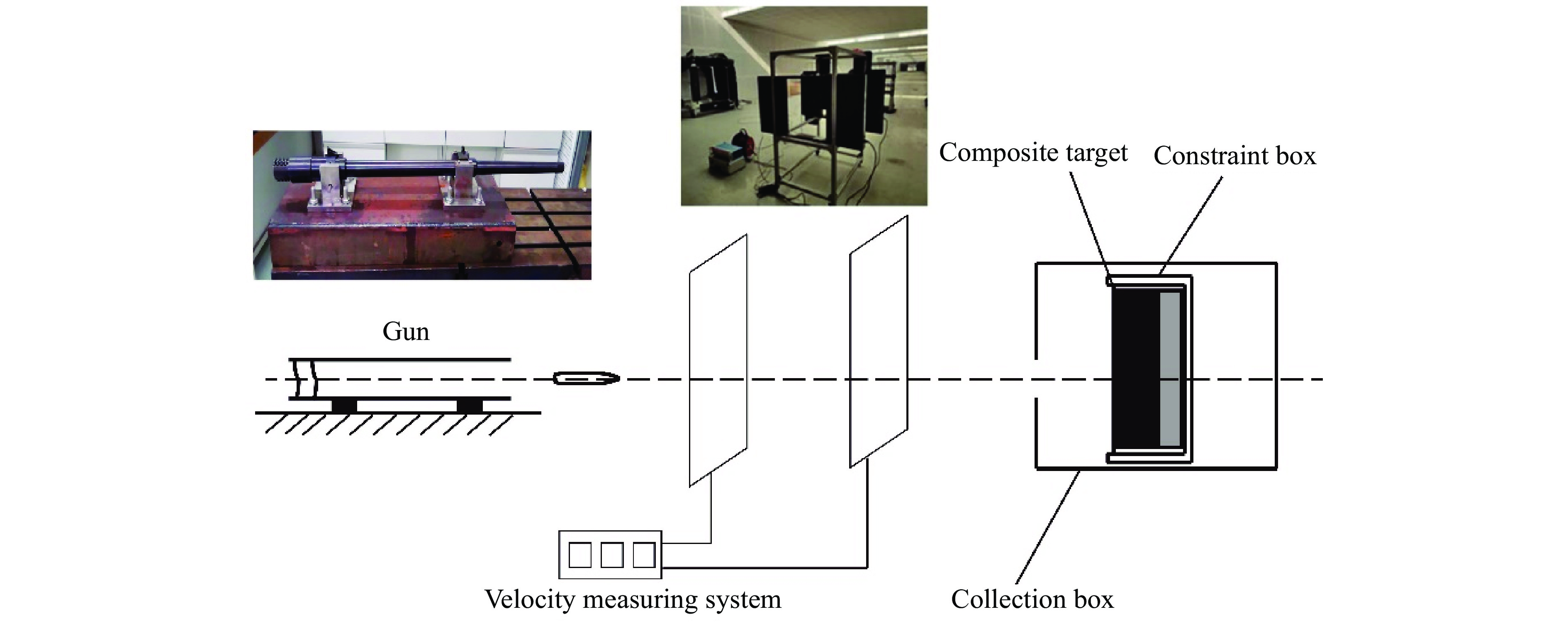

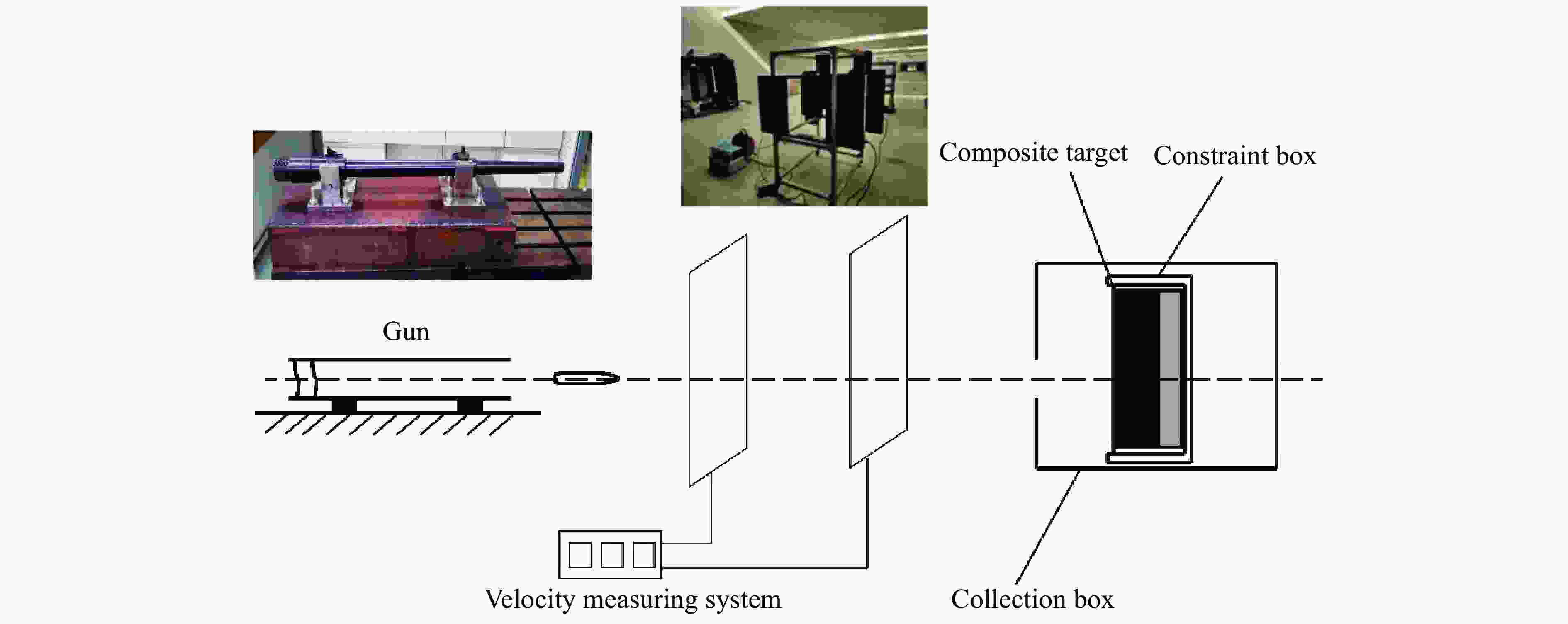

摘要: 陶瓷/纤维复合装甲的抗弹性能与弹靶的破碎特性之间有明显的关联。当背板材料不同时,波阻抗差异会影响陶瓷与背板之间的应力波传播,使弹丸和陶瓷面板产生不同的破碎现象,致使复合靶板的防护性能有所不同。针对弹丸侵彻不同纤维背板的陶瓷复合装甲时的弹靶破碎特性,开展了12.7 mm口径的穿燃弹侵彻陶瓷/Kevlar纤维复合靶板和陶瓷/碳纤维复合靶板的弹道试验,结合Rosin-Rammer分布模型,对两类陶瓷/纤维复合靶板的防护性能进行分析。结果表明:弹芯撞击陶瓷面板时发生的断裂主要由其内部的拉剪应力造成;当背板为碳纤维时,弹芯碎片的平均特征尺寸比背板为Kevlar纤维时小21.68%,陶瓷碎片的平均特征尺寸减小约9.48%,即弹芯和陶瓷的小尺寸碎片占比更大,同时,复合靶板的整体抗弹性能更优。Abstract: There is a clear correlation between the ballistic performance of ceramic/fiber composite armor and the fragmentation characteristics of the projectile and target. When the back-plate material is different, the difference in wave impedance will cause differences in stress wave transmission between the ceramic and back-plate interface, resulting in different fragmentation outcomes of the projectile and ceramic panel, leading to differences in the protective performance of the composite target. For the differences in the fragmentation characteristics of the projectile and target, when the projectile penetrates different fiber back-plate ceramic composite armors, ballistic tests of 12.7 mm armor-piercing incendiary projectile penetration of ceramic/Kevlar fiber composite targets and ceramic/carbon fiber composite targets were carried out, and the protective performance of the two types of ceramic/fiber composite targets was analyzed in conjunction with the test results and the Rosin-Rammer distribution model. The results show that the fracture of the bullet core is mainly caused by the internal shear stress. When the back-plate material is carbon fiber, the average characteristic size of the bullet core fragments is reduced by 21.68% compared with Kevlar fiber, and the average characteristic size of the ceramic fragments is reduced by about 9.48%, that is, the proportion of small-sized fragments of the bullet core and ceramics is larger, and at the same time, the overall ballistic performance of the composite target is better.

-

表 1 试验结构配置

Table 1. Structure configuration of the tests

Test No. Target configuration Velocity/(m·s−1) Areal density/(g·cm−2) Front panel Back board 15K-1 SiC, 12 mm Kevlar, 15 mm 478.5 6.0 15K-2 SiC, 12 mm Kevlar, 15 mm 480.6 6.0 15T-1 SiC, 12 mm T300, 15 mm 481.5 6.2 15T-2 SiC, 12 mm T300, 15 mm 479.1 6.2 -

[1] WILKINS M L. Mechanics of penetration and perforation [J]. International Journal of Engineering Science, 1978, 16(11): 793–807. doi: 10.1016/0020-7225(78)90066-6 [2] HOGG P J. Composites in armor [J]. Science, 2006, 314(5802): 1100–1101. doi: 10.1126/science.1131118 [3] KARANDIKAR P G, EVANS G, WONG S, et al. A review of ceramics for armor applications [M]//FRANKS L P. Advances in Ceramic Armor Ⅳ Ceramic Engineering and Science Proceedings. The American Ceramic Society, 2008, 29(6): 163–175. [4] KARTIKEYA K, CHOUHAN H, RAM K, et al. Ballistic evaluation of steel/UHMWPE composite armor system against hardened steel core projectiles [J]. International Journal of Impact Engineering, 2022, 164: 104211. doi: 10.1016/j.ijimpeng.2022.104211 [5] WU K K, CHEN Y L, YEH J N, et al. Ballistic impact performance of SiC ceramic-dyneema fiber composite materials [J]. Advances in Materials Science and Engineering, 2020: 9457489. doi: 10.1155/2020/9457489 [6] TEPEDUZU B, KARAKUZU R. Ballistic performance of ceramic/composite structures [J]. Ceramics International, 2019, 45(2): 1651–1660. doi: 10.1016/j.ceramint.2018.10.042 [7] MONTEIRO S N, LIMA E P JR, LOURO L H L, et al. Unlocking function of aramid fibers in multilayered ballistic armor [J]. Metallurgical and Materials Transactions A, 2015, 46(1): 37–40. doi: 10.1007/s11661-014-2678-2 [8] AKELLA K, NAIK N K. Composite armour: a review [J]. Journal of the Indian Institute of Science, 2015, 95(3): 297–312. [9] TASDEMIRCI A, TUNUSOGLU G, GÜDEN M. The effect of the interlayer on the ballistic performance of ceramic/composite armors: experimental and numerical study [J]. International Journal of Impact Engineering, 2012, 44: 1–9. doi: 10.1016/j.ijimpeng.2011.12.005 [10] 余毅磊, 王晓东, 任文科, 等. 陶瓷/金属复合靶受12.7 mm穿甲燃烧弹侵彻时弹靶破碎特征 [J]. 兵工学报, 2022, 43(9): 2307–2317. doi: 10.12382/bgxb.2021.0497YU Y L, WANG X D, REN W K, et al. Fragmentation characteristics of 12.7 mm armor-piercing incendiary projectile and ceramic/metal composite target during penetration [J]. Acta Armamentarii, 2022, 43(9): 2307–2317. doi: 10.12382/bgxb.2021.0497 [11] 王晓东, 余毅磊, 蒋招绣, 等. 不同撞击速度下穿燃弹侵彻陶瓷/铝合金复合靶板时弹芯破碎失效特性研究 [J]. 爆炸与冲击, 2022, 42(2): 023303. doi: 10.11883/bzycj-2021-0181WANG X D, YU Y L, JIANG Z X, et al. Dynamic fragmentation and failure of the hard core of a 12.7 mm API projectile against SiC/6061T6Al composite armor with various impact velocities [J]. Explosion and Shock Waves, 2022, 42(2): 023303. doi: 10.11883/bzycj-2021-0181 [12] 余毅磊, 蒋招绣, 王晓东, 等. 轻型陶瓷/金属复合装甲抗垂直侵彻过程中陶瓷碎裂行为研究 [J]. 爆炸与冲击, 2021, 41(11): 113301. doi: 10.11883/bzycj-2021-0134YU Y L, JIANG Z X, WANG X D, et al. Research on ceramic fragmentation behavior of lightweight ceramic/metal composite armor during vertical penetration [J]. Explosion and Shock Waves, 2021, 41(11): 113301. doi: 10.11883/bzycj-2021-0134 [13] SEIFERT W, STRASSBURGER E, DOLAK M, et al. Experimental study on the dependency of the ballistic performance of tiled ceramic/metal targets on inter tile gap width and projectile impact position [J]. International Journal of Impact Engineering, 2018, 122: 50–59. doi: 10.1016/j.ijimpeng.2018.08.006 [14] 王维占, 赵太勇, 冯顺山, 等. 12.7 mm动能弹斜侵彻复合装甲的数值模拟研究 [J]. 爆炸与冲击, 2019, 39(12): 123301. doi: 10.11883/bzycj-2018-0425WANG W Z, ZHAO T Y, FENG S S, et al. Numerical simulation study on penetration of a 12.7 mm kinetic energy bullet into a composite armor [J]. Explosion and Shock Waves, 2019, 39(12): 123301. doi: 10.11883/bzycj-2018-0425 [15] DI BENEDETTO G, MATTEIS P, SCAVINO G. Impact behavior and ballistic efficiency of armor-piercing projectiles with tool steel cores [J]. International Journal of Impact Engineering, 2018, 115: 10–18. doi: 10.1016/j.ijimpeng.2017.12.021 [16] SAVIO S G, SENTHIL P, SINGH V, et al. An experimental study on the projectile defeat mechanism of hard steel projectile against boron carbide tiles [J]. International Journal of Impact Engineering, 2015, 86: 157–166. doi: 10.1016/j.ijimpeng.2015.07.011 [17] WU Y D, WANG X D, MA M H, et al. Research on the anti-penetration behavior and failure mode analysis of different ceramics [J]. Ceramics International, 2023, 15(29): 117–135. doi: 10.1016/j.ceramint.2023.08.300 [18] 余毅磊, 蒋招绣, 王晓东, 等. 背板对氧化铝陶瓷薄板断裂锥形态的影响 [J]. 北京理工大学学报, 2021, 41(7): 713–720. doi: 10.15918/j.tbit1001-0645.2020.107YU Y L, JIANG Z X, WANG X D, et al. Effect of backing plate condition on fracture cone shape of alumina ceramic thin tiles [J]. Transactions of Beijing Institute of Technology, 2021, 41(7): 713–720. doi: 10.15918/j.tbit1001-0645.2020.107 [19] GONZÁLEZ-TELLO P, CAMACHO F, VICARIA J M, et al. A modified Nukiyama-Tanasawa distribution function and a Rosin-Rammler model for the particle-size-distribution analysis [J]. Powder Technology, 2008, 186(3): 278–281. doi: 10.1016/j.powtec.2007.12.011 [20] JIANG Y, QIAN K, ZHANG Y L, et al. Experimental characterisation and numerical simulation of ballistic penetration of columnar ceramic/fiber laminate composite armor [J]. Materials & Design, 2022, 224: 111394. doi: 10.1016/J.MATDES.2022.111394 [21] XIE Y, WANG T, WANG L M, et al. Numerical investigation of ballistic performance of SiC/TC4/UHMWPE composite armor against 7.62 mm AP projectile [J]. Ceramics International, 2022, 48(16): 24079–24090. doi: 10.1016/J.CERAMINT.2022.05.088 [22] GRADY D E. Fragmentation of rings and shells: the legacy of N. F. Mott [M]. Berlin, Germany: Springer, 2006. [23] GRADY D E. Fragment size distributions from the dynamic fragmentation of brittle solids [J]. International Journal of Impact Engineering, 2008, 35(12): 1557–1562. doi: 10.1016/j.ijimpeng.2008.07.042 [24] 张青艳. 脆性材料在准静态和冲击压缩载荷作用下的动态碎裂过程 [D]. 宁波: 宁波大学, 2019: 26–46.ZHANG Q Y. Fragmentations of brittle materials under quasi-static and dynamic compression [D]. Ningbo: Ningbo University, 2019: 26–46. [25] WU Y D, WANG X D, MA M H, et al. Breaking behavior and stress distribution of T12A hard steel core penetrating ceramic/aluminum alloy lightweight composite armor [J]. Materials Today Communications, 2023, 37: 107115. doi: 10.1016/J.MTCOMM.2023.107115 -

下载:

下载: