Co-Inhibition of Methane Explosion by CO2-Porous Materials

-

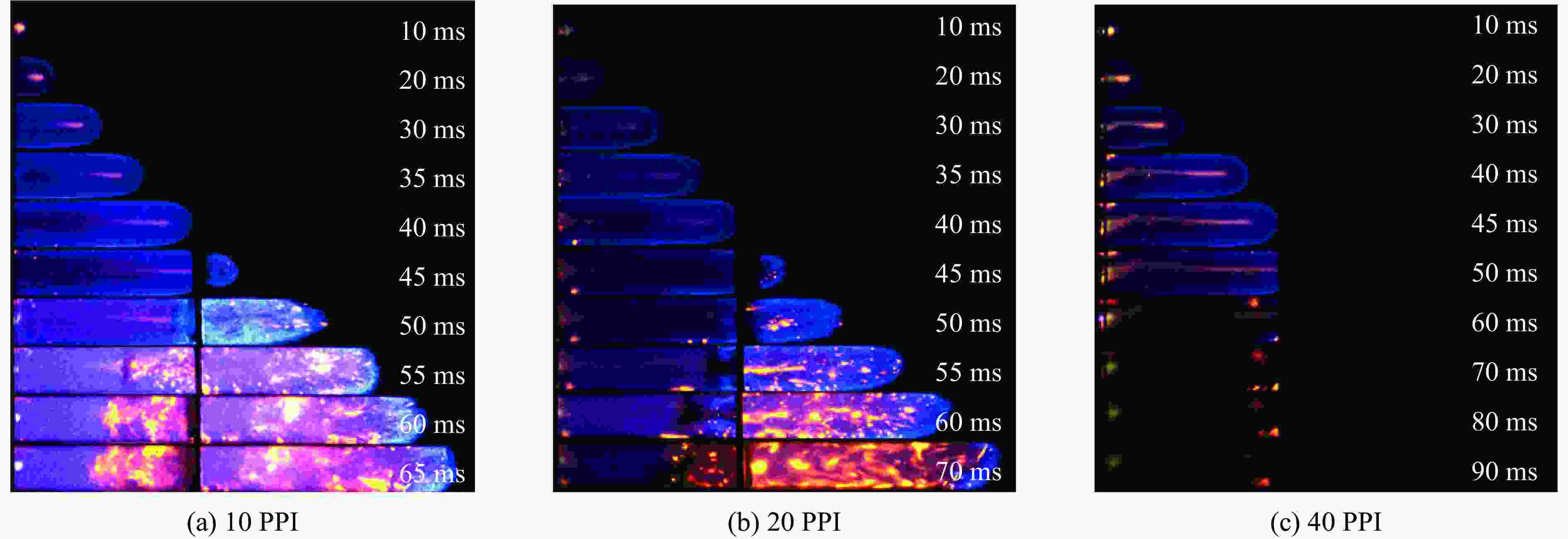

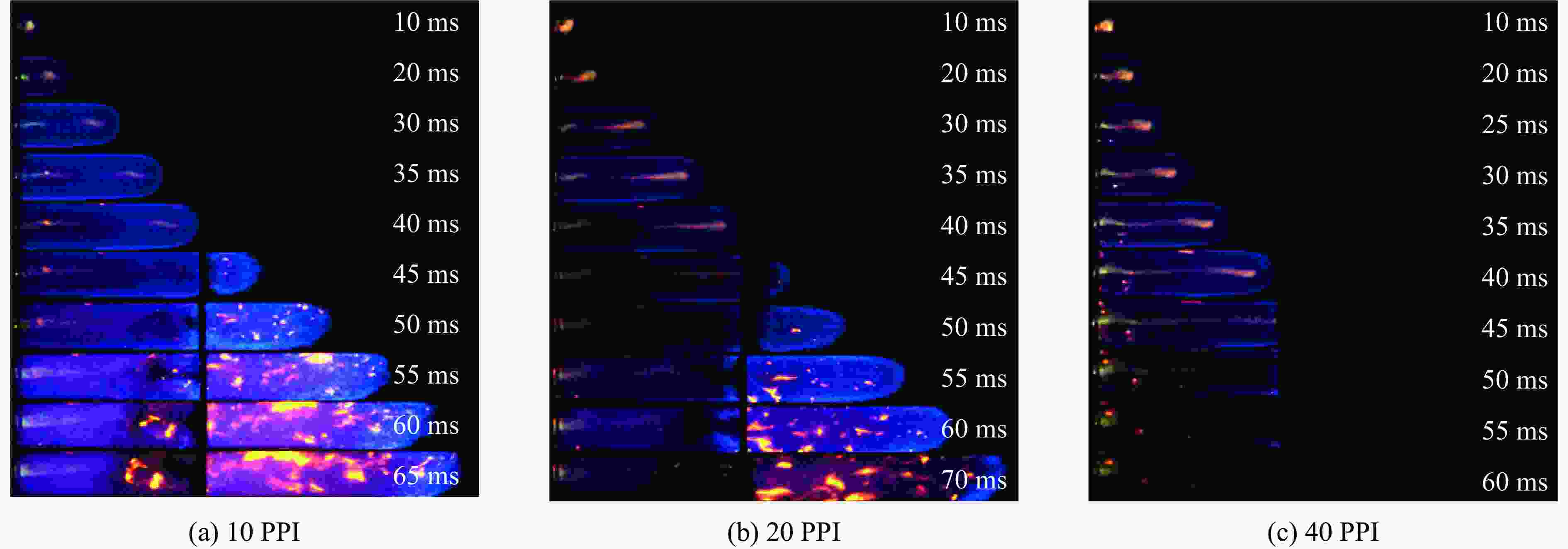

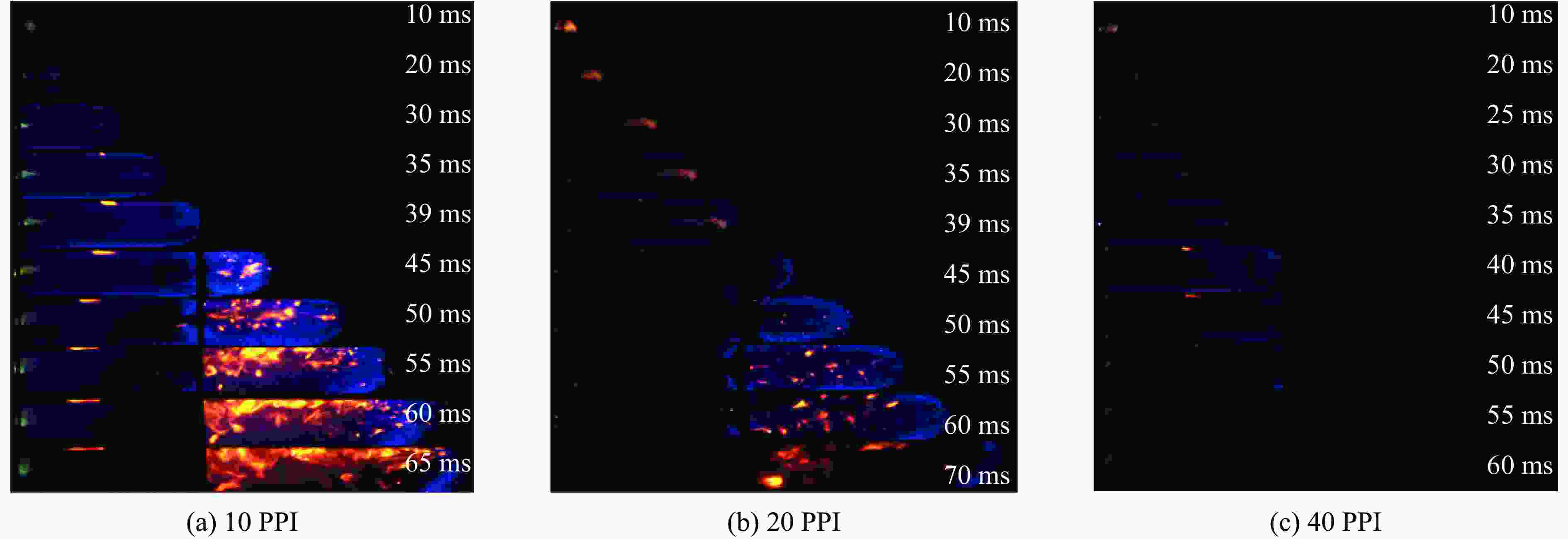

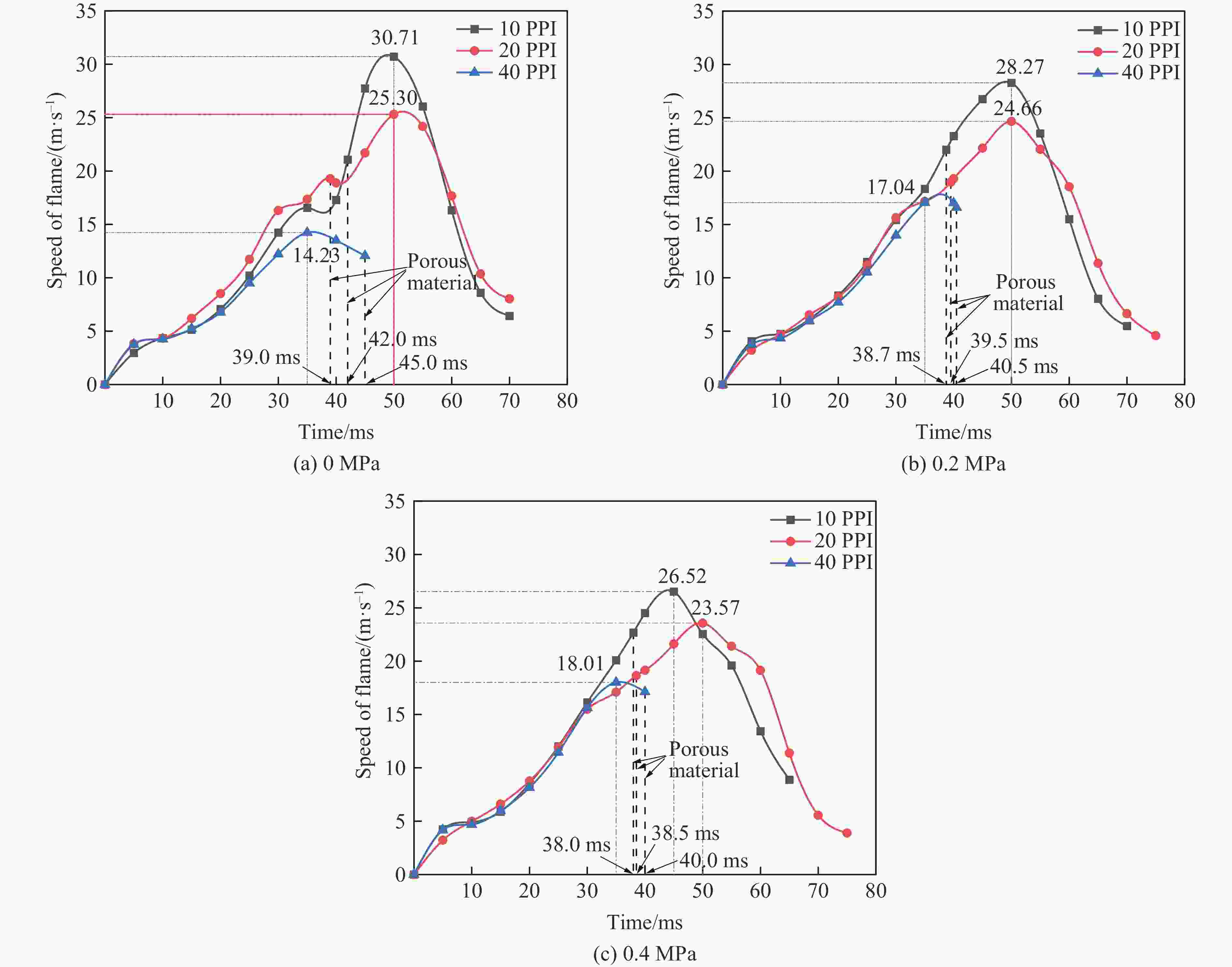

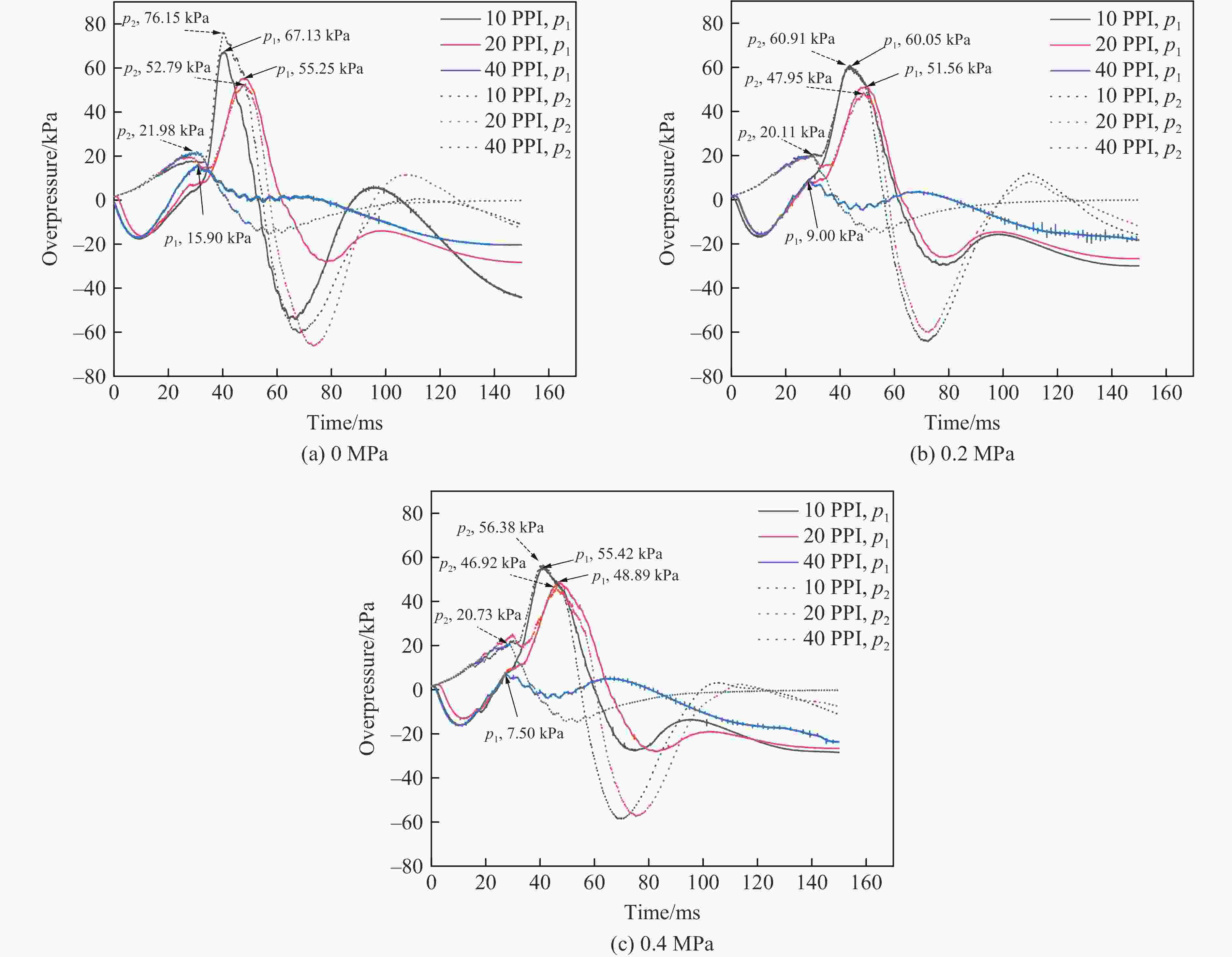

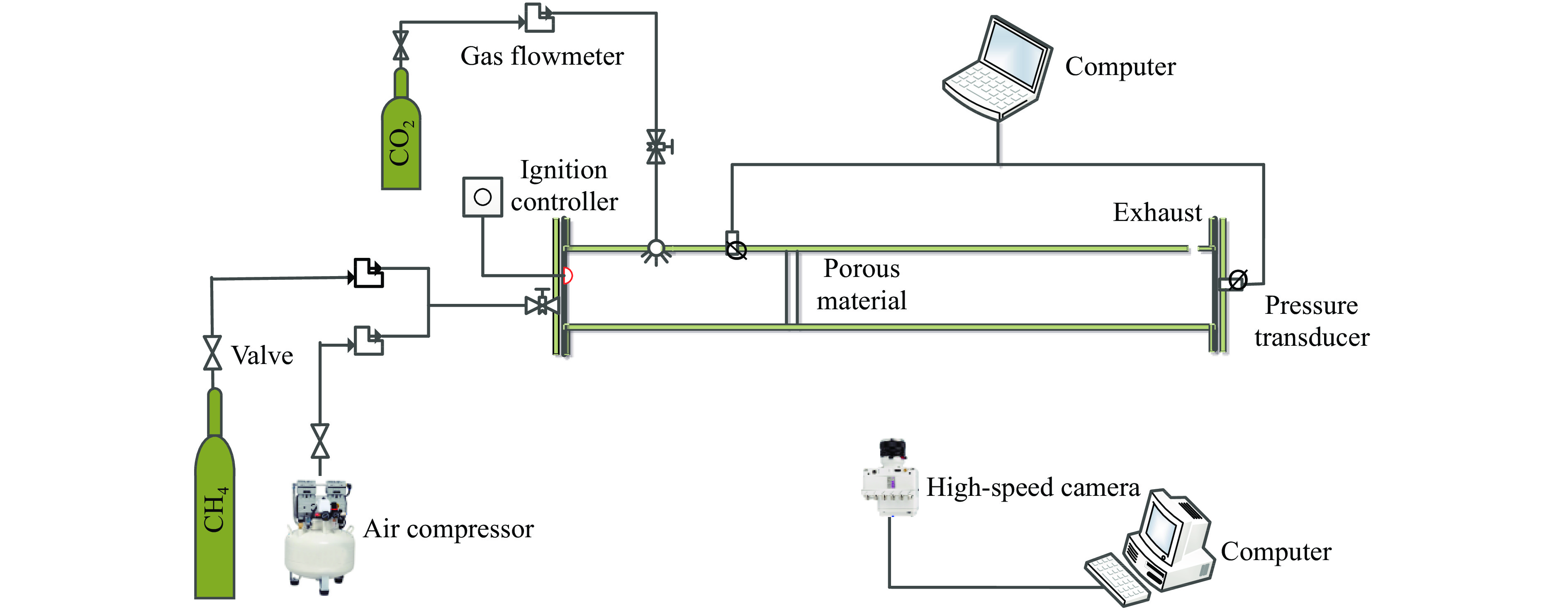

摘要: 为探究CO2协同多孔材料对甲烷爆炸特性的影响,自主设计了100 mm×100 mm×1000 mm爆炸管道并搭建实验平台,研究不同多孔材料孔隙度及CO2喷气压力对甲烷爆炸火焰结构、火焰传播速度和爆炸超压的影响。结果表明:多孔材料对火焰波有衰减和促进2种效果,当多孔材料孔隙度为10和20 PPI时,未能成功阻爆,而当孔隙度为40 PPI时,阻爆效果明显;CO2喷气压力有一定的阻爆效果,当多孔材料为10和20 PPI时,随着CO2喷气压力的升高,火焰速度峰值逐渐减小,衰减率最大可达13.64%,且爆炸超压峰值也随之下降,其衰减率最大可达52.83%。综合火焰速度和压力变化分析可知,当多孔材料的孔隙度为40 PPI、CO2喷气压力为0.4 MPa时,阻抑爆效果最显著。Abstract: In order to explore the influence of CO2 and porous materials on methane explosion characteristics, the 100 mm×100 mm×1000 mm explosion pipeline was independently designed. The influence of porosity of different porous materials and CO2 injection pressure on methane explosion flame structure, flame propagation velocity and explosion overpressure were examined. The results show that: the porous material has two opposite effects on flame wave attenuation and promotion. When the porosity of the porous material is 10 and 20 PPI, it fails to resist the explosion, but when the porosity is 40 PPI, the explosion resistance is evident. CO2 jet pressure has a certain effect on explosion resistance. When the porous material is 10 and 20 PPI, the peak flame velocity decreases gradually with an increase in CO2 jet pressure, the maximum attenuation rate is 13.64%, and the maximum attenuation rate of the peak explosion overpressure is 52.83%. According to the variations of flame velocity and pressure, the porosity of the porous material is 40 PPI, and the CO2 jet pressure is 0.4 MPa, the explosion suppression effect is the optimal.

-

Key words:

- CO2 /

- porous material /

- methane explosion /

- coordinated detonation suppression /

- porosity

-

表 1 实验工况

Table 1. Experimental conditions

Case CO2 pressure/MPa Porosity/PPI Case CO2 pressure/MPa Porosity/PPI 1 0 10 6 0.2 40 2 0 20 7 0.4 10 3 0 40 8 0.4 20 4 0.2 10 9 0.4 40 5 0.2 20 表 2 各工况下爆炸超压峰值及超压峰值衰减率

Table 2. Peak overpressure under each working condition and the attenuation rate of peak overpressure

CO2 pressure/MPa Porosity/PPI Peak explosion pressure/kPa Attenuation rate/% p1-peak p2-peak p1-peak p2-peak 0 10 67.13 76.15 20 55.25 52.79 40 15.90 21.98 0.2 10 60.05 60.91 10.54 20.96 20 51.56 47.95 6.68 9.17 40 9.00 20.11 43.40 8.51 0.4 10 55.42 56.38 17.44 25.96 20 48.89 46.92 11.51 11.12 40 7.50 20.73 52.83 5.69 -

[1] 武双贺. 多孔材料对管道内爆炸火焰抑制的实验研究 [D]. 北京: 北京理工大学, 2018.WU S H. Experimental study on the suppression of explosion flame in pipelines with porous materials [D]. Beijing: Beijing Institute of Technology, 2018. [2] 陈鹏, 黄福军, 何昕, 等. 多孔材料对管道内甲烷-空气预混火焰传播的影响 [J]. 工业安全与环保, 2016, 42(1): 49–52. doi: 10.3969/j.issn.1001-425X.2016.01.015CHEN P, HUANG F J, HE X, et al. Effects of different porous foam upon premixed methane/air flame propagation in closed ducts [J]. Industrial Safety and Environmental Protection, 2016, 42(1): 49–52. doi: 10.3969/j.issn.1001-425X.2016.01.015 [3] DUAN Y L, WANG S, YANG Y L, et al. Experimental study on methane explosion characteristics with different types of porous media [J]. Journal of Loss Prevention in the Process Industries, 2020, 69: 104370. [4] 王涛. 管道内甲烷爆炸特性及CO2抑爆的实验与数值模拟研究 [D]. 西安: 西安科技大学, 2014.WANG T. Experimental and numerical studies on methane explosion and the suppression effect of CO2 in vessel [D]. Xi’an: Xi’an University of Science and Technology, 2014. [5] 路长, 张运鹏, 朱寒, 等. 氮气喷出对管道瓦斯爆炸的阻爆研究 [J]. 爆炸与冲击, 2020, 40(4): 042101. doi: 10.11883/bzycj-2019-0106LU L, ZHANG Y P, ZHU H, et al. The spurted nitrogen preventing the gas explosion in pipe [J]. Explosion and Shock Waves, 2020, 40(4): 042101. doi: 10.11883/bzycj-2019-0106 [6] 钱海林, 王志荣, 蒋军成, 等. N2/CO2混合气体对甲烷爆炸的影响 [J]. 爆炸与冲击, 2012, 32(4): 445–448. doi: 10.3969/j.issn.1001-1455.2012.04.016QIAN H L, WANG Z R, JIANG J C, et al. Influence of N2/CO2 mixture on methane explosion [J]. Explosion and Shock Waves, 2012, 32(4): 445–448. doi: 10.3969/j.issn.1001-1455.2012.04.016 [7] YU M, LIU M, WEN X, et al. Experimental study on suppression of methane explosion by porous media and ultra-fine water mist [J]. Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, 2022, 44(1): 1751–1764. [8] 郭成成, 王飞, 刘红威, 等. 惰性气体-细水雾抑制瓦斯爆炸对比分析 [J]. 煤矿安全, 2018, 49(6): 164–167. doi: 10.13347/j.cnki.mkaq.2018.06.043GUO C C, WANG F, LIU H W, et al. Comparative analysis of gas explosion suppression by water mist of inert gas [J]. Safety in Coal Mines, 2018, 49(6): 164–167. doi: 10.13347/j.cnki.mkaq.2018.06.043 [9] PEI B, YANG Y, LI J, et al. Experimental study on suppression effect of inert gas two fluid water mist system on methane explosion [J]. Procedia Engineering, 2018, 11: 565–574. [10] 郑露露, 龙凤英, 温子阳, 等. 多孔材料-CO2对CH4/H2抑爆失效研究 [J]. 安全, 2022, 43(9): 24–30,36.ZHENG L L, LONG F Y, WEN Z Y, et al. Study on explosion suppression failure of porous material-CO2 to CH4/H2 [J]. Safety & Security, 2022, 43(9): 24–30,36. [11] PEI B, YU M, CHEN L, et al. Experimental study on the synergistic inhibition effect of nitrogen and ultrafine water mist on gas explosion in a vented duct [J]. Journal of Loss Prevention in the Process Industries, 2016, 40: 546–553. doi: 10.1016/j.jlp.2016.02.005 [12] WANG C, HUANG F L, ADDAI E K, et al. Effect of concentration and obstacles on flame velocity and overpressure of methane-air mixture [J]. Journal of Loss Prevention in the Process Industries, 2016, 43: 302–310. doi: 10.1016/j.jlp.2016.05.021 [13] ZHANG J F, SUN Z Q, ZHENG Y M, et al. Coupling effects of foam ceramics on the flame and shock wave of gas explosion [J]. Safety Science, 2012, 50(4): 797–800. doi: 10.1016/j.ssci.2011.08.031 -

下载:

下载: