Dynamic Tensile Properties and Failure Mechanism of Glass Fiber Reinforced Polycarbonate Composite

-

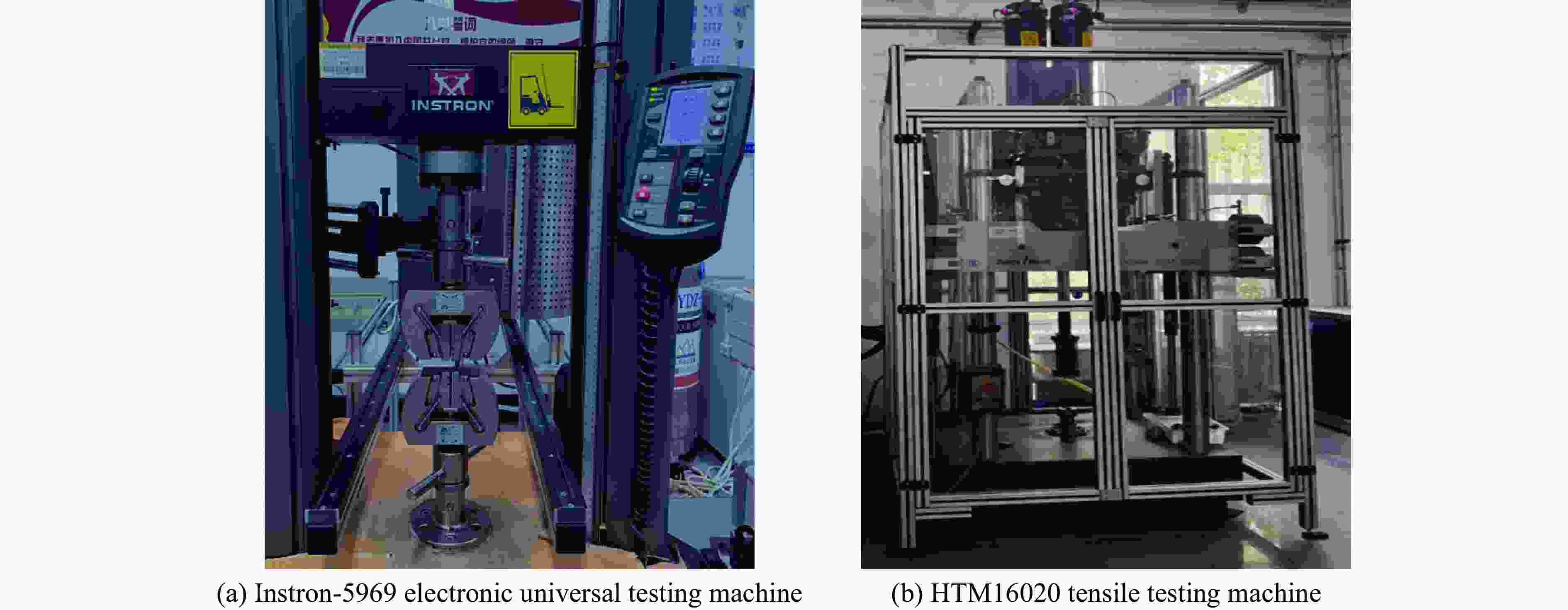

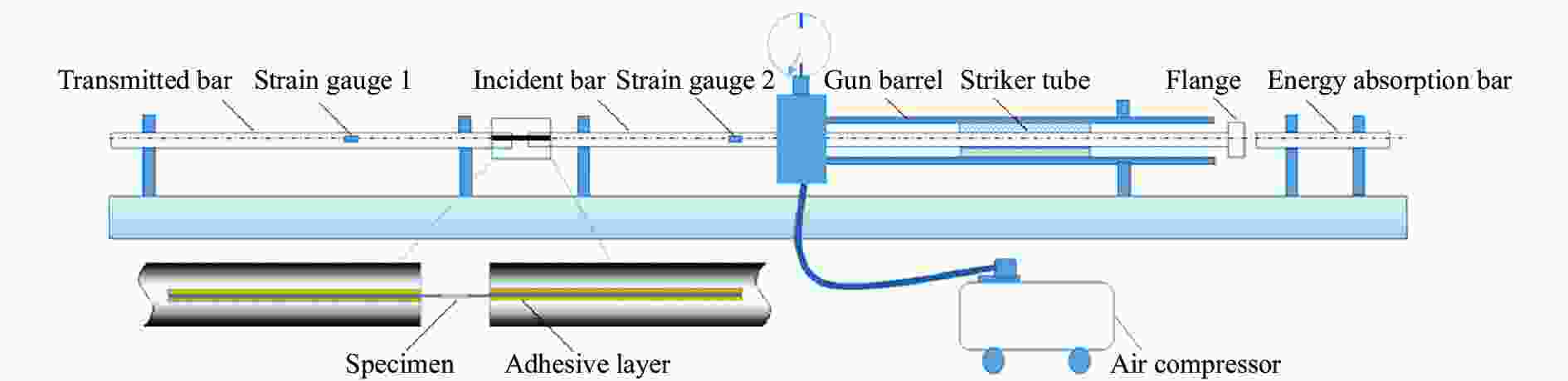

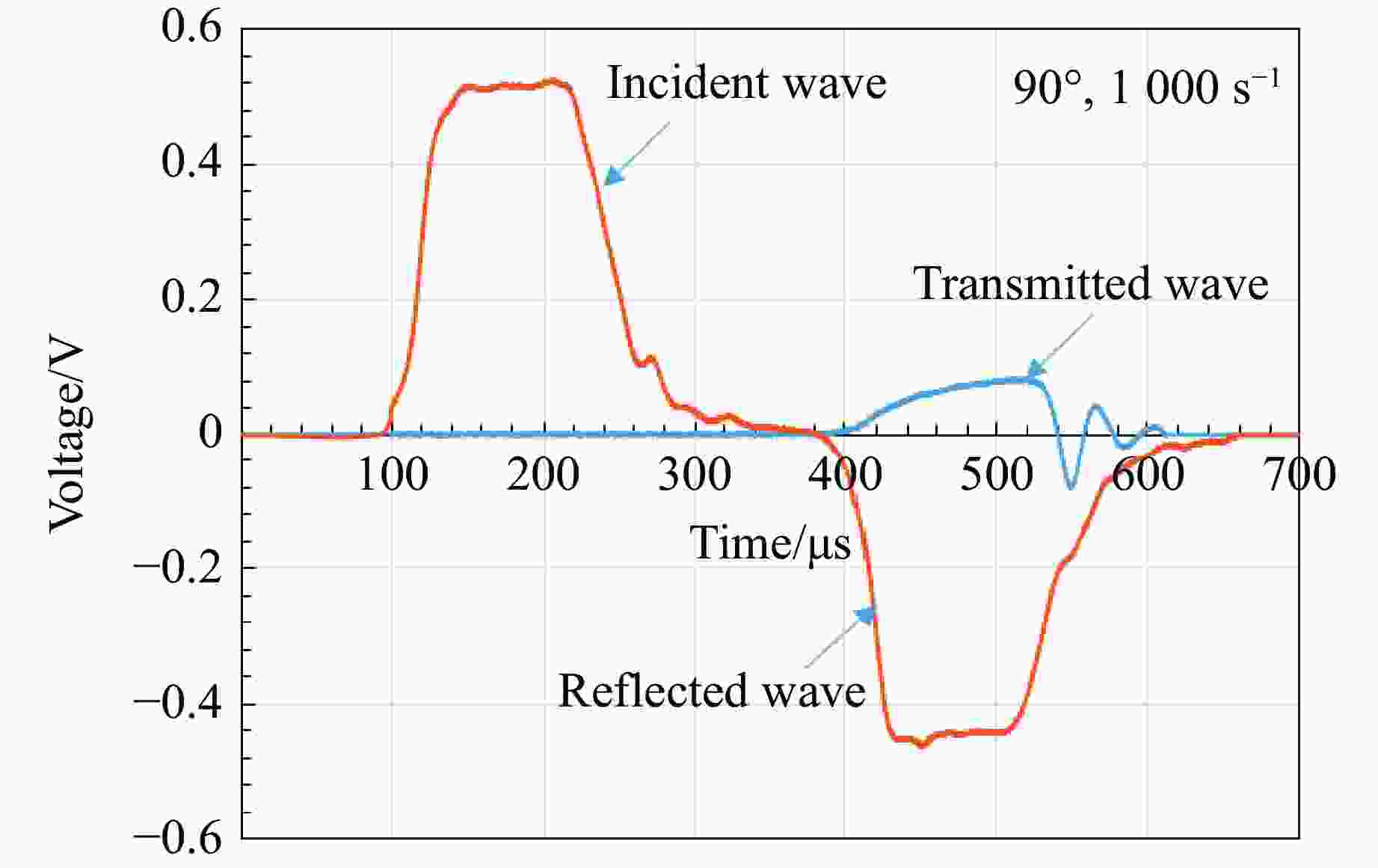

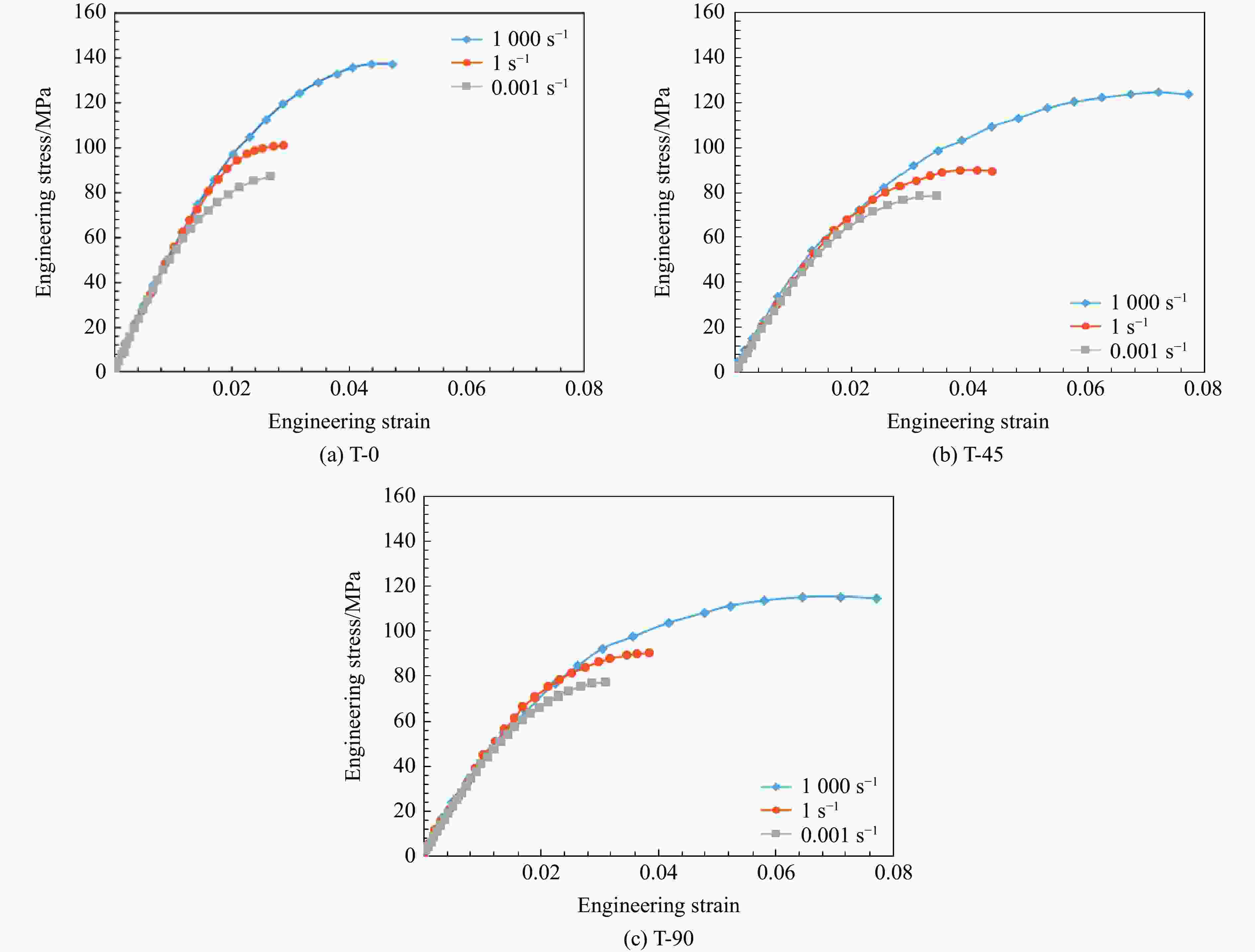

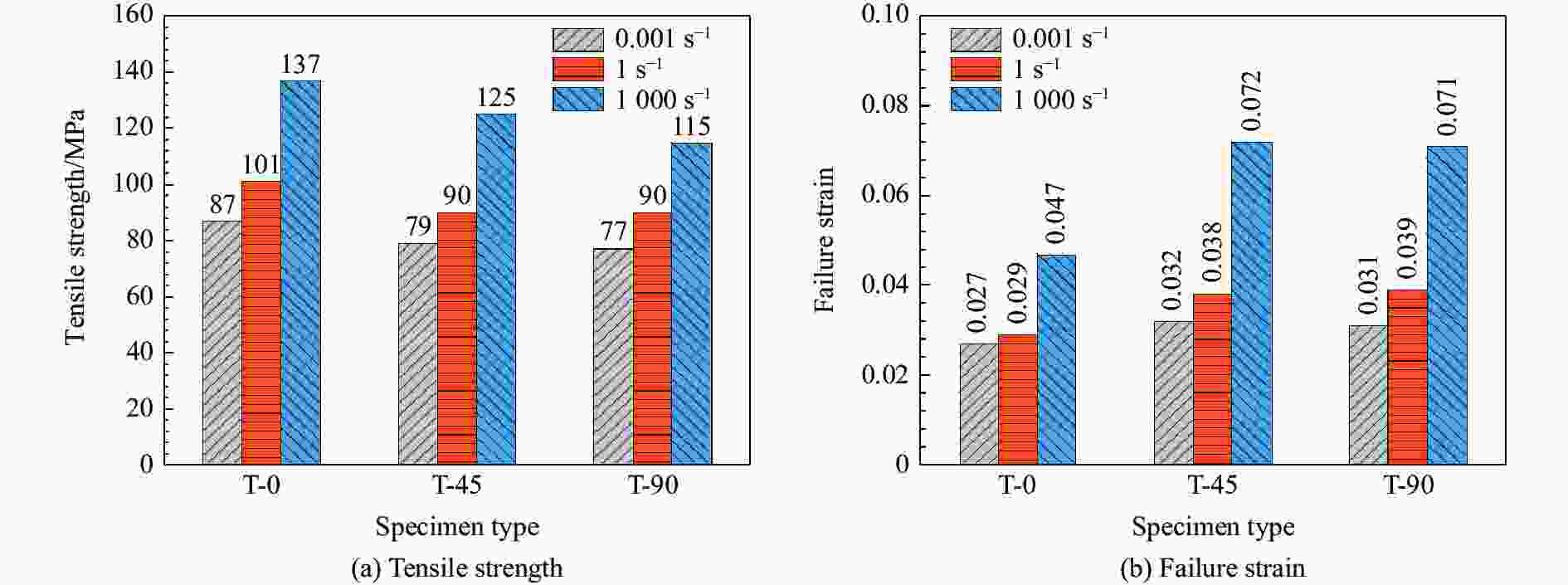

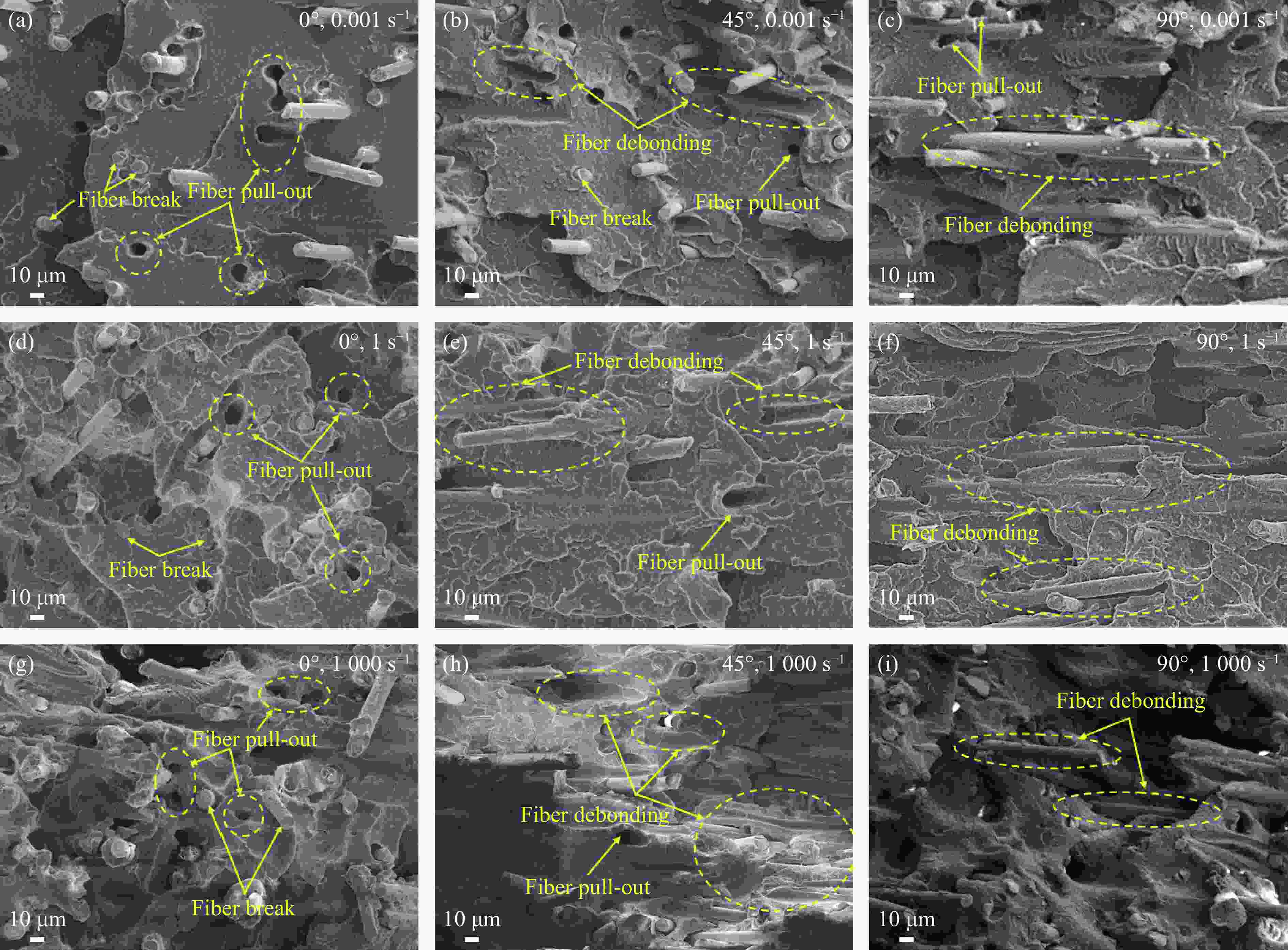

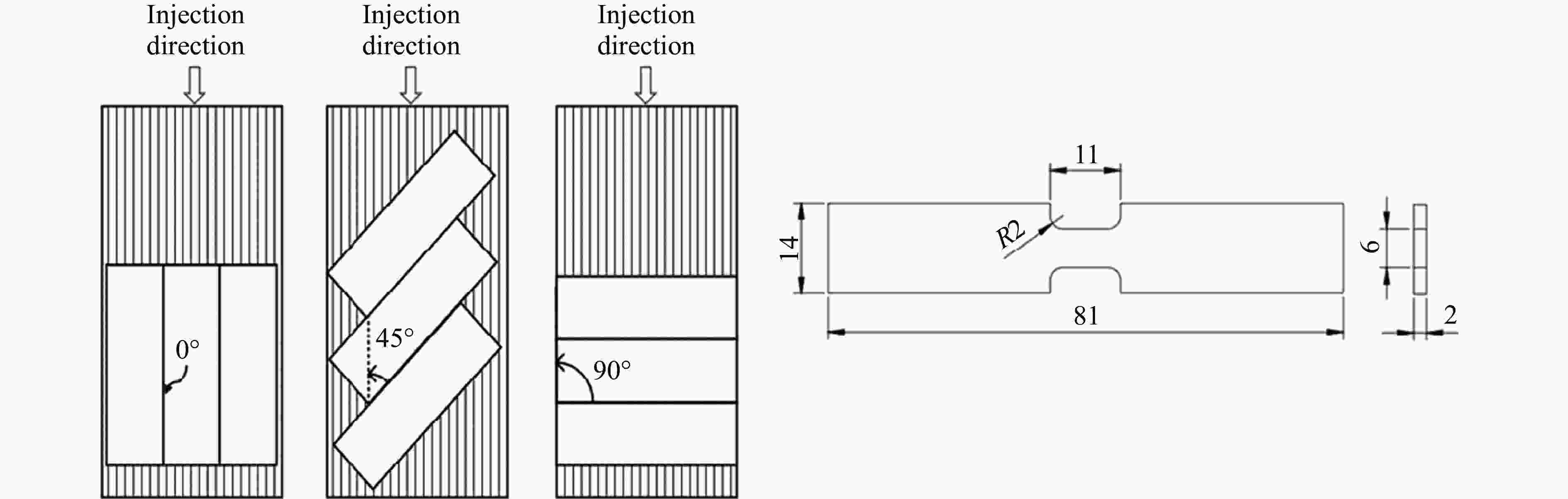

摘要: 为了探明由不同方向玻璃纤维增强的聚碳酸酯(polycarbonate,PC)复合材料在宽应变率范围内的拉伸力学行为特征及其失效机理,使用材料实验机、中应变率实验机和分离式Hopkinson杆实验装置,对玻璃纤维质量分数为20%、纤维方向不同(0°、45°及90°)的PC复合材料开展了0.001~1000 s−1应变率范围内的拉伸实验研究,并通过扫描电镜对加载后的3种试件断口进行了微观分析。实验结果显示,当加载应变率由0.001 s−1增加至1000 s−1时,玻璃纤维方向为0°、45°和90°的3种试件的拉伸强度分别增加57.5%、58.2%和49.4%,破坏应变分别增加74.1%、125.1%和129.1%,说明玻璃纤维增强PC复合材料具有显著的应变率效应。玻璃纤维方向为0°的试件的拉伸强度高于其他两种试件,而其破坏应变低于其他两种试件。在应变率为0.001 s−1的准静态加载下,玻璃纤维增强PC复合材料呈现出纤维拔出、纤维断裂、基体脆性断裂以及纤维与基体脱粘4种失效模式;在1000 s−1的高应变率加载下,玻璃纤维增强PC复合材料呈现出纤维拔出、纤维断裂、基体塑性变形、基体塑性断裂以及纤维与基体脱粘5种失效模式。高应变率加载下,玻璃纤维增强PC复合材料的破坏强度和破坏应变相较于准静态加载下大幅增加的主要原因是:绝热温升效应导致玻璃纤维增强PC复合材料内的PC基体软化,PC复合材料产生塑性变形,基体/纤维界面黏附力增强。Abstract: In order to investigate the tensile mechanical behavior and failure mechanism of polycarbonate (PC) composite reinforced by short glass fibers in different orientations at a wide range of strain rates, the tensile experiments of PC composites with 20% glass fiber content and fiber orientations of 0°, 45° and 90° were carried out at a strain rate range of 0.001-1000 s−1 by using a material test machine, a medium strain rate test machine, and a split Hopkinson tensile bar device. The fractured surface morphologies of the three types of specimens under the stain rate range of 0.001-1000 s−1 were analyzed with scanning electron microscopy. The experimental results showed that PC composites have significant strain rate effects on tensile propertie and failure mechanism. When the loading strain rate increases from 0.001 s−1 to 1000 s−1, the tensile strengths of the specimens contained 0°, 45° and 90° glass fibers are increased by 57.5%, 58.2% and 49.4%, respectively, while the failure strains are increased by 74.1%, 125.1% and 129.1%, respectively. The tensile strength of specimen with glass fiber orientation of 0° is higher than that of the other two types of specimen, while the failure strain is lower than that of the other two types of specimen. Under the strain rate of 0.001 s−1 in quasi-static loading, there are four failure modes of the glass fiber reinforced PC composites: fiber pull-out, fiber fracture, matrix brittle fracture and fiber/matrix debonding. At the high strain rate of 1000 s−1, there are five failure modes: fiber pull-out, fiber fracture, matrix plastic deformation, matrix plastic fracture, and fiber/matrix debonding. The adiabatic temperature rise effect under high strain rate loading leads to a softening of the PC matrix in the glass fiber reinforced PC composite, resulting in a plastic deformation and an increase of matrix/fiber interface adhesion force, which is the main mechanism of the significant increase of the failure strength and failure strain compared with that under quasi-static loading.

-

Key words:

- polycarbonate /

- glass fiber /

- fiber orientation /

- tensile mechanical behavior /

- strain rate /

- failure mechanism

-

表 1 材料性能参数

Table 1. Property parameters of materials

Materials Young’s modulus/GPa Poisson’s ratio Fiber diameter/μm Density/(g∙cm−3) Glass fiber 70 0.25 15-20 2.45 Pure PC 2.02 0.38 1.21 20% glass fiber reinforced PC composite 4.0-6.2 0.33 1.30 -

[1] CHANG S H, HWANG J R, DOONG J L. Optimization of the injection molding process of short glass fiber reinforced polycarbonate composites using grey relational analysis [J]. Journal of Materials Processing Technology, 2000, 97(1/2/3): 186–193. [2] AHMED A, RAHMAN Z, OU Y F, et al. A review on the tensile behavior of fiber-reinforced polymer composites under varying strain rates and temperatures [J]. Construction and Building Materials, 2021, 294: 123565. doi: 10.1016/j.conbuildmat.2021.123565 [3] HAZER S, AYTAC A. Effect of glass fiber reinforcement on the thermal, mechanical, and flame retardancy behavior of poly(lactic acid)/polycarbonate blend [J]. Polymer Composites, 2020, 41(4): 1481–1489. doi: 10.1002/pc.25471 [4] GRAZIANO A, DIAS O A T, PETEL O. High-strain-rate mechanical performance of particle- and fiber-reinforced polymer composites measured with split Hopkinson bar: a review [J]. Polymer Composites, 2021, 42(10): 4932–4948. doi: 10.1002/pc.26200 [5] 尹洪峰, 薛飞彪, 魏英, 等. 连续玻璃纤维和玻璃微珠共增强尼龙6复合材料的抗冲击性能 [J]. 复合材料学报, 2023, 40(2): 761–770. doi: 10.13801/j.cnki.fhclxb.20220330.001YIN H F, XUE F B, WEI Y, et al. Impact resistance of continuous glass fiber and glass bead co-reinforced nylon 6 composites [J]. Acta Materiae Compositae Sinica, 2023, 40(2): 761–770. doi: 10.13801/j.cnki.fhclxb.20220330.001 [6] HOUSHYAR S, SHANKS R A, HODZIC A. The effect of fiber concentration on mechanical and thermal properties of fiber-reinforced polypropylene composites [J]. Journal of Applied Polymer Science, 2005, 96(6): 2260–2272. doi: 10.1002/app.20874 [7] JAWALI N D, SIDDARAMAIAH, SIDDESHWARAPPA B, et al. Polycarbonate/short glass fiber reinforced composites-physico-mechanical, morphological and FEM analysis [J]. Journal of Reinforced Plastics and Composites, 2008, 27(3): 313–319. doi: 10.1177/0731684407083951 [8] 李益俊, 辛勇. 玻纤含量对玻纤增强聚碳酸酯微结构成型及力学性能的影响 [J]. 高分子材料科学与工程, 2019, 35(5): 27–31. doi: 10.16865/j.cnki.1000-7555.2019.0126LI Y J, XIN Y. Effect of glass fiber content on microstructure and mechanical properties of glass fiber reinforced polycarbonate [J]. Polymer Materials Science & Engineering, 2019, 35(5): 27–31. doi: 10.16865/j.cnki.1000-7555.2019.0126 [9] FU S Y, LAUKE B, MÄDER E, et al. Tensile properties of short-glass-fiber- and short-carbon-fiber-reinforced polypropylene composites [J]. Composites Part A: Applied Science and Manufacturing, 2000, 31(10): 1117–1125. doi: 10.1016/S1359-835X(00)00068-3 [10] MORTAZAVIAN S, FATEMI A. Effects of fiber orientation and anisotropy on tensile strength and elastic modulus of short fiber reinforced polymer composites [J]. Composites Part B: Engineering, 2015, 72: 116–129. doi: 10.1016/j.compositesb.2014.11.041 [11] SATO N, KURAUCHI T, SATO S, et al. Microfailure behaviour of randomly dispersed short fibre reinforced thermoplastic composites obtained by direct SEM observation [J]. Journal of Materials Science, 1991, 26(14): 3891–3898. doi: 10.1007/BF01184987 [12] SONG J H, LIM J K. Fatigue crack growth behavior and fiber orientation of glass fiber reinforced polycarbonate polymer composites [J]. Metals and Materials International, 2007, 13(5): 371–377. doi: 10.1007/BF03027870 [13] CAO K, WANG Y, WANG Y. Effects of strain rate and temperature on the tension behavior of polycarbonate [J]. Materials & Design, 2012, 38: 53–58. [14] CAO K, MA X Z, ZHANG B S, et al. Tensile behavior of polycarbonate over a wide range of strain rates [J]. Materials Science and Engineering: A, 2010, 527(16/17): 4056–4061. [15] MORTAZAVIAN S, FATEMI A. Tensile behavior and modeling of short fiber-reinforced polymer composites including temperature and strain rate effects [J]. Journal of Thermoplastic Composite Materials, 2017, 30(10): 1414–1437. doi: 10.1177/0892705716632863 [16] MELIN L G, ASP L E. Effects of strain rate on transverse tension properties of a carbon/epoxy composite: studied by moiré photography [J]. Composites Part A: Applied Science and Manufacturing, 1999, 30(3): 305–316. doi: 10.1016/S1359-835X(98)00123-7 [17] SHIRINBAYAN M, FITOUSSI J, KHERADMAND F, et al. Coupling effect of strain rate and temperature on tensile damage mechanism of polyphenylene sulfide reinforced by glass fiber (PPS/GF30) [J]. Journal of Thermoplastic Composite Materials, 2022, 35(11): 1994–2008. doi: 10.1177/0892705720944229 [18] WANG Z, ZHOU Y X, MALLICK P K. Effects of temperature and strain rate on the tensile behavior of short fiber reinforced polyamide-6 [J]. Polymer Composites, 2002, 23(5): 858–871. doi: 10.1002/pc.10484 [19] ZHANG M H, JIANG B Y, CHEN C, et al. The effect of temperature and strain rate on the interfacial behavior of glass fiber reinforced polypropylene composites: a molecular dynamics study [J]. Polymers, 2019, 11(11): 1766. doi: 10.3390/polym11111766 [20] LEE W S, XIEA G L, LIN C F. The strain rate and temperature dependence of the dynamic impact response of tungsten composite [J]. Materials Science and Engineering: A, 1998, 257(2): 256–267. doi: 10.1016/S0921-5093(98)00852-1 [21] WU C C, WANG S H, CHEN C Y, et al. Inverse effect of strain rate on mechanical behavior and phase transformation of superaustenitic stainless steel [J]. Scripta Materialia, 2007, 56(8): 717–720. doi: 10.1016/j.scriptamat.2006.08.064 -

下载:

下载: