Research on Dynamic Mechanical Properties of Two-Phase Composites Based on Convolutional Neural Network

-

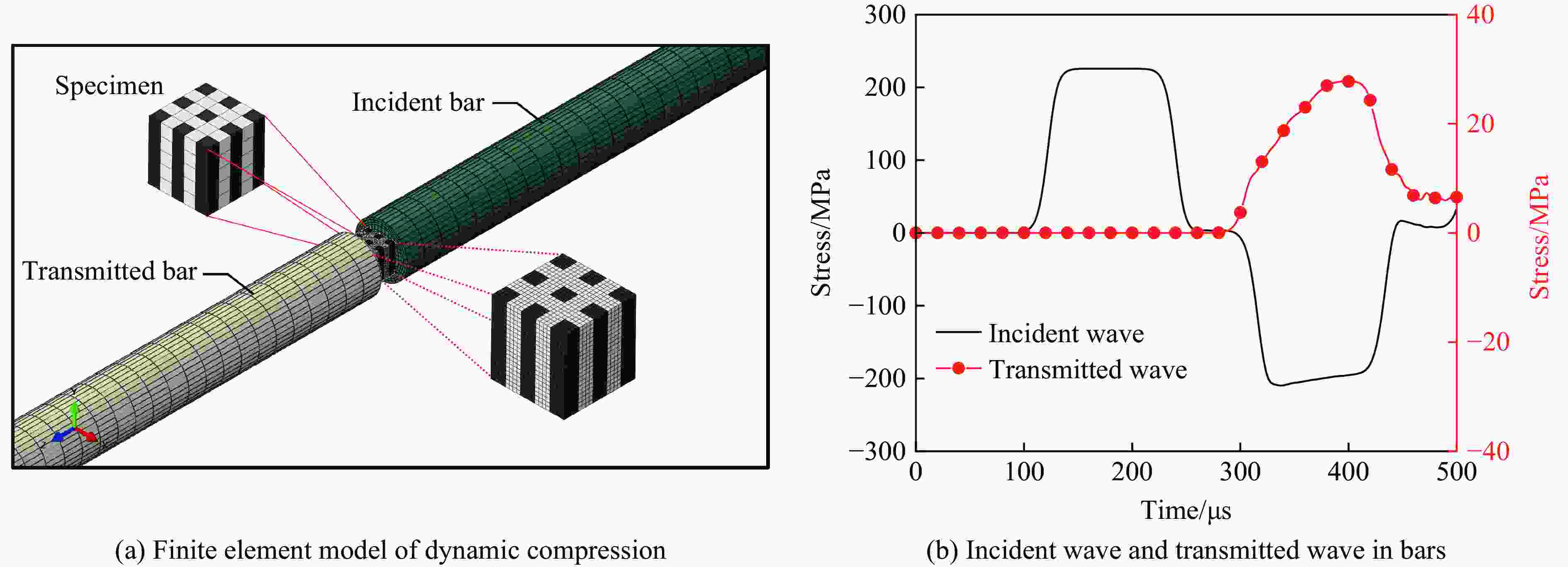

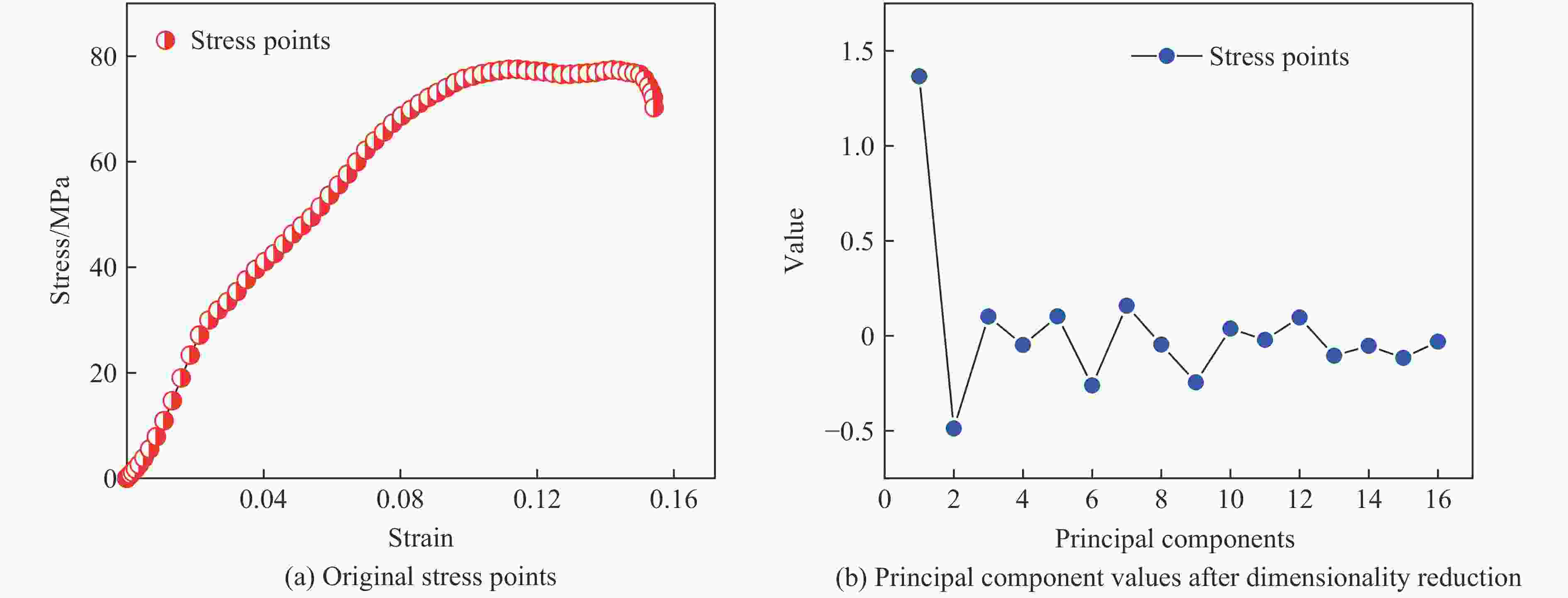

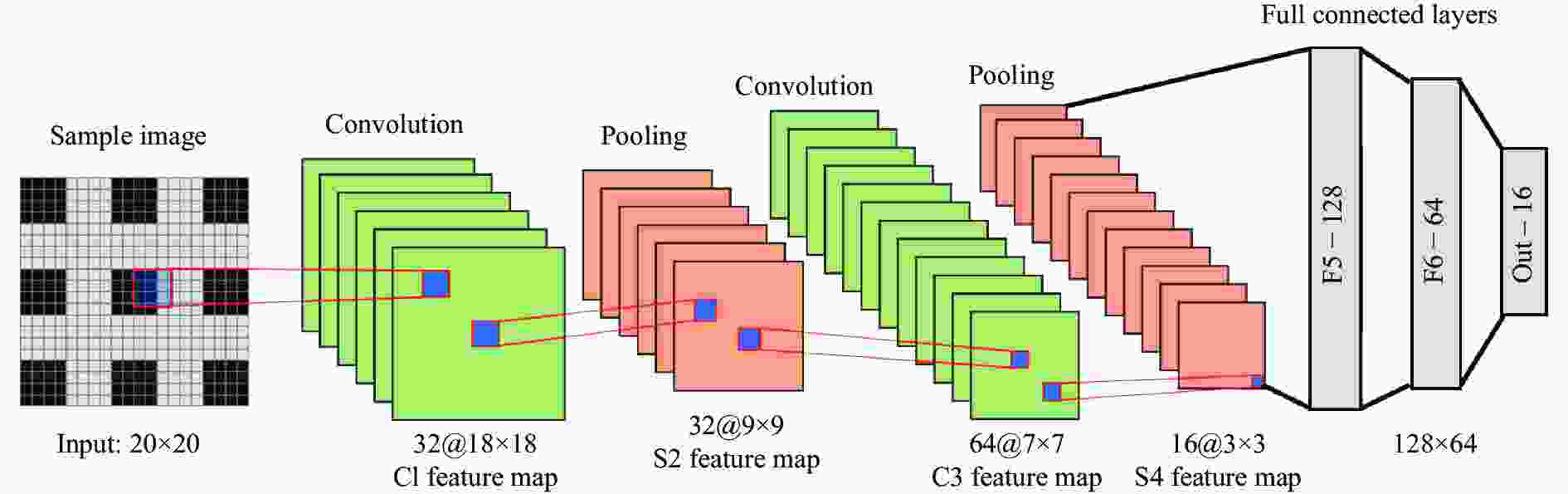

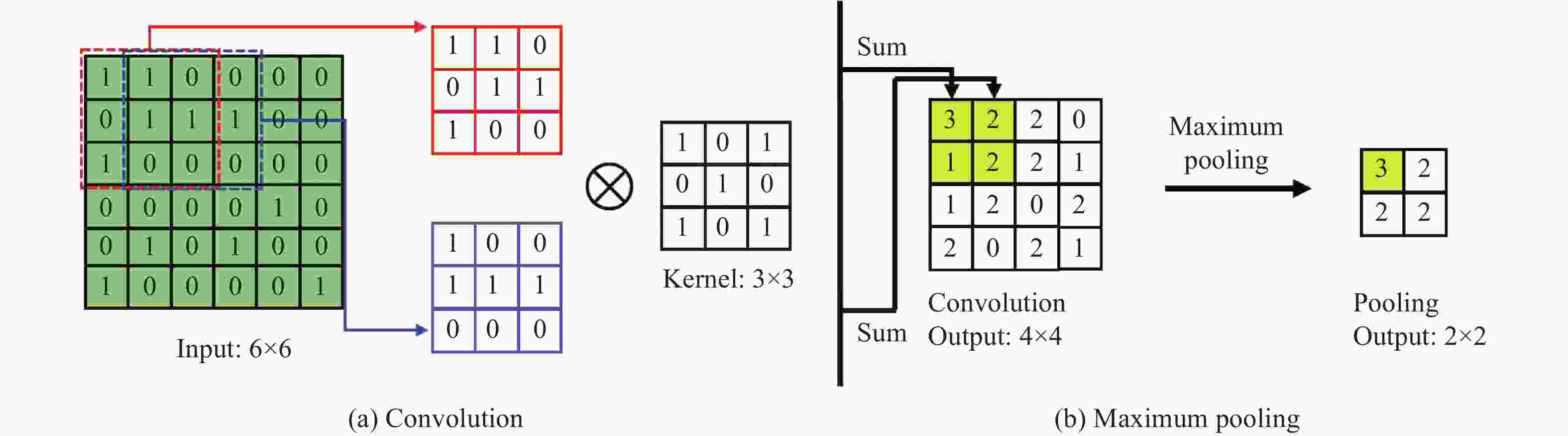

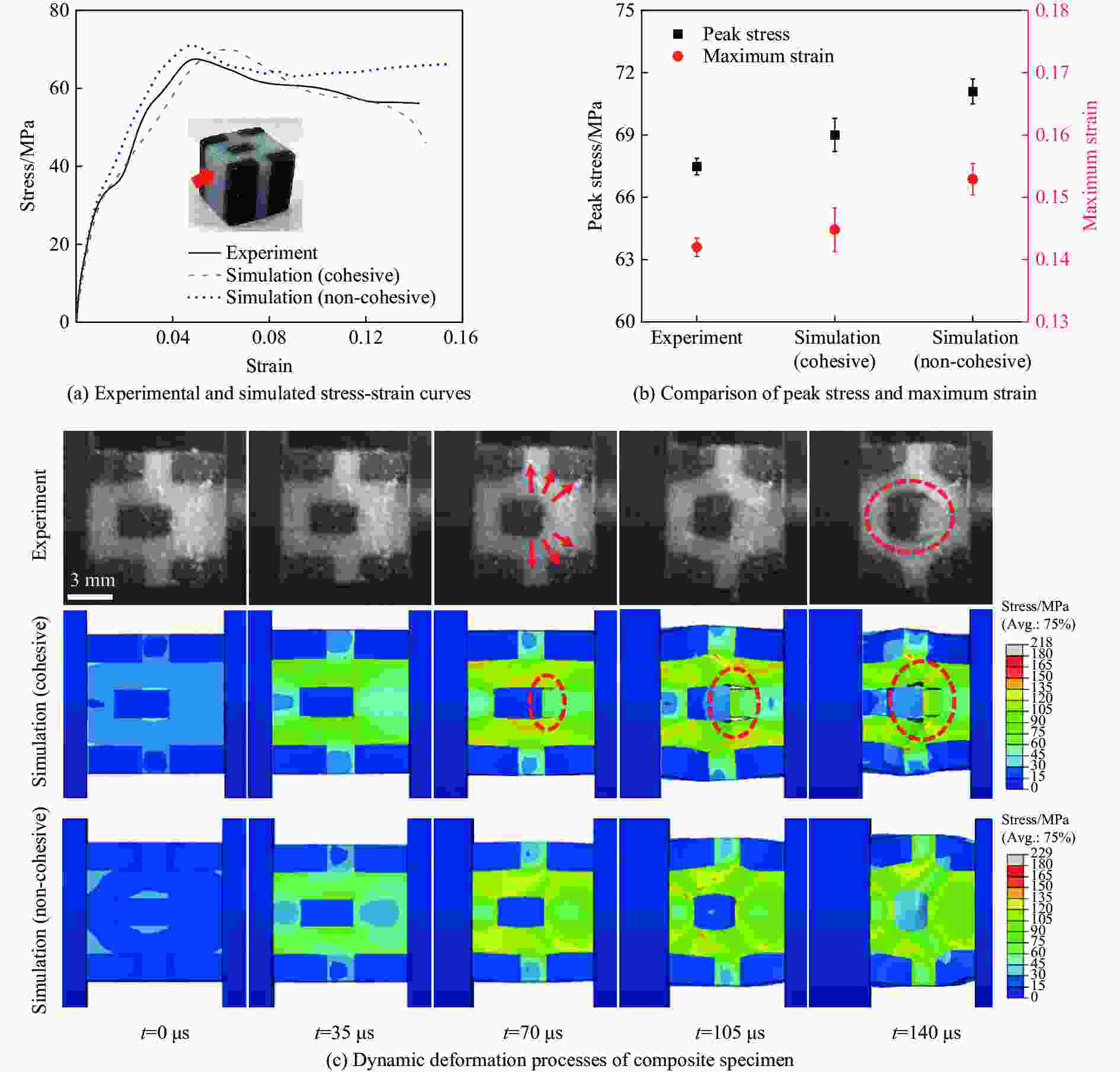

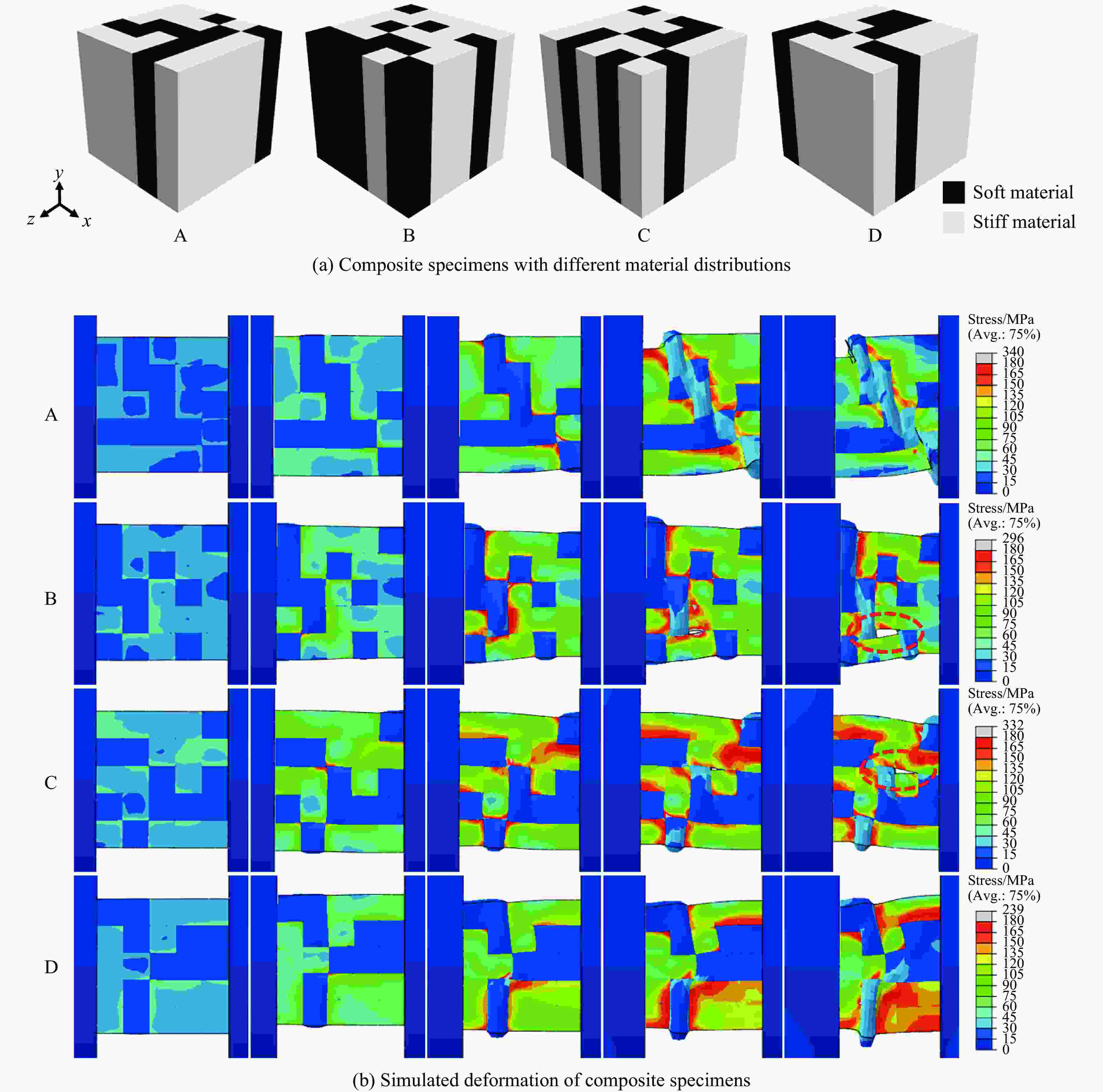

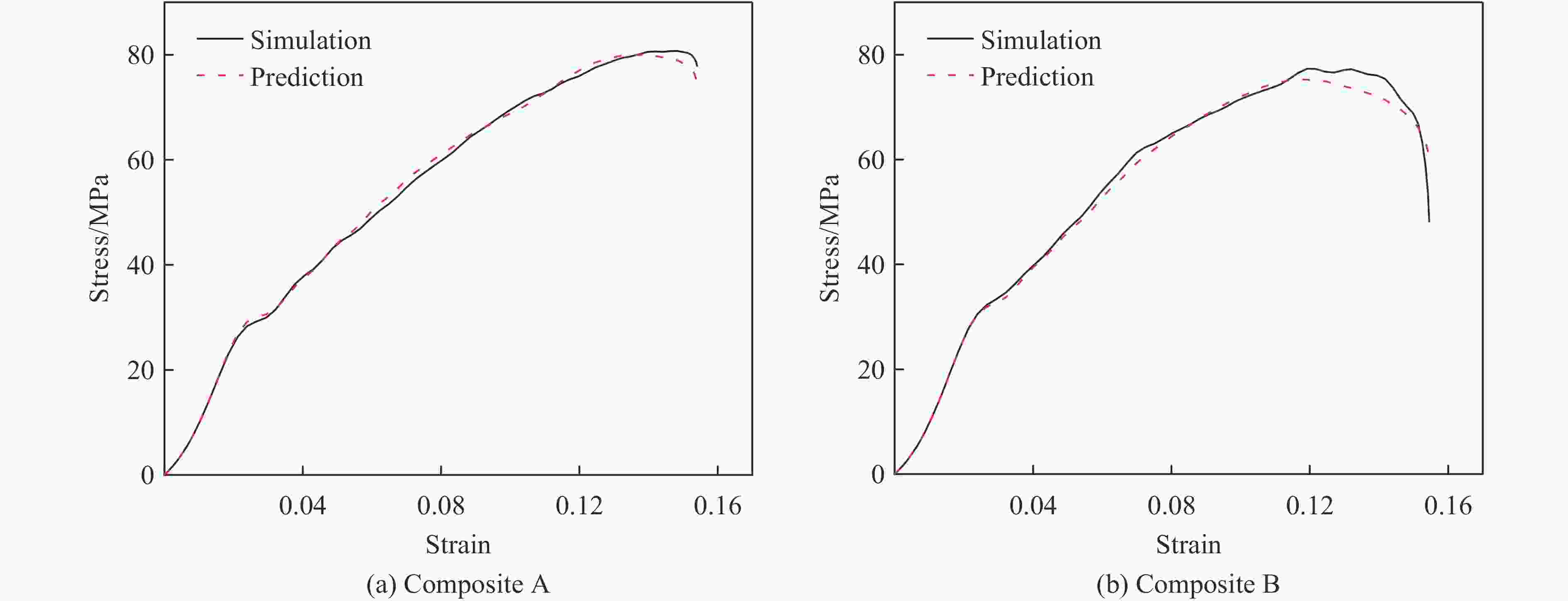

摘要: 增材制造技术促进了复合材料的发展,也拓宽了复合结构的设计空间,然而基于增材制造的复合材料动态力学性能研究仍然面临研究方法欠缺、设计过程复杂等问题。利用分离式霍普金森压杆实验技术和ABAQUS有限元模拟,研究光固化3D打印两相复合材料的动态力学行为,结合主成分分析法建立复合结构的数据集,通过高性能的卷积神经网络学习复合材料结构与应力-应变曲线的关系。结果表明,含有界面单元的有限元模型更适用于模拟复合材料的动态力学响应,通过超参数的设置可以提高卷积神经网络的预测性能,训练完成的卷积神经网络能够根据结构快速预测复合材料的动态应力-应变曲线。此研究对机器学习在复合材料动态力学性能设计与应用具有一定的借鉴意义。Abstract: Additive manufacturing technology has promoted the development of composite materials and broadened the design space of composite structures. However, the dynamic mechanical properties of composite materials based on additive manufacturing still face problems such as lack of research methods and complex design processes. The split Hopkinson pressure bar (SHPB) experimental technique and ABAQUS finite element simulation were used to study the dynamic mechanical behavior of two-phase composites printed by light-cured 3D, combined with the principal component analysis (PCA) to establish composite structure datasets, and the relationship between the composite structures and the stress-strain curves were learned through a high-performance convolutional neural network (CNN). The research results showed that the finite element model containing interface elements was more suitable for simulating the dynamic mechanical response of composites, and the predictive performance of CNN could be improved by setting hyperparameters. Based on the structure, the trained CNN could quickly predict the dynamic stress-strain curve of the composites. This study provides a reference for the design and application of machine learning in the dynamic performance of composites.

-

表 1 软材料的超弹性本构模型参数

Table 1. Hyperelastic constitutive model parameters for soft material

${C{_{10} }}$ ${C{_{01} }}$ ${C{_{20} }}$ ${C{_{11} }}$ ${C{_{02} } }$ −270 290 −1 150 −3 180 2 350 表 2 不同CNN架构的性能比较

Table 2. Performance comparison of different CNN architecture

No. CNN architecture Total parameters Validation loss Training time/s 1 Conv(32, 3)+Conv(32, 3)+FC(128, 64) 23344 0.064 131 2 Conv(32, 5)+Conv(32, 5)+FC(128, 64) 39728 0.066 163 3 Conv(32, 3)+Conv(64, 3)+FC(128, 64) 36816 0.059 167 4 Conv(64, 3)+Conv(64, 3)+FC(128, 64) 55696 0.057 181 5 Conv(32, 3)+Conv(64, 3)+FC(256, 128, 64) 78032 0.060 223 6 Conv(32, 3)+Conv(64, 3)+FC(256, 128, 64, 32) 79600 0.068 249 -

[1] ZHAO T, YU Y Y, ZHANG Y Y, et al. Lightweight and dual-functional composites with stiff-soft microstructure for energy absorption and thermal insulation [J]. Composites Communications, 2021, 26: 100778. doi: 10.1016/j.coco.2021.100778 [2] SARVESTANI H Y, VAN EGMOND D A, ESMAIL I, et al. Bioinspired stochastic design: tough and stiff ceramic systems [J]. Advanced Functional Materials, 2022, 32(6): 2108492. doi: 10.1002/adfm.202108492 [3] WANG J, HU D Y, ZHANG Z Q, et al. Anti-impact performance of bionic tortoiseshell-like composites [J]. Composite Structures, 2023, 303: 116315. doi: 10.1016/j.compstruct.2022.116315 [4] PILANIA G, WANG C C, JIANG X, et al. Accelerating materials property predictions using machine learning [J]. Scientific Reports, 2013, 3(1): 2810. [5] YANG K K, WU Z, ARNOLD F H. Machine-learning-guided directed evolution for protein engineering [J]. Nature Methods, 2019, 16(8): 687–694. doi: 10.1038/s41592-019-0496-6 [6] LIU X, ATHANASIOU C E, PADTURE N P, et al. A machine learning approach to fracture mechanics problems [J]. Acta Materialia, 2020, 190: 105–112. doi: 10.1016/j.actamat.2020.03.016 [7] MAZHNIK E, OGANOV A R. Application of machine learning methods for predicting new superhard materials [J]. Journal of Applied Physics, 2020, 128(7): 075102. doi: 10.1063/5.0012055 [8] WEN C, ZHANG Y, WANG C X, et al. Machine learning assisted design of high entropy alloys with desired property [J]. Acta Materialia, 2019, 170: 109–117. doi: 10.1016/j.actamat.2019.03.010 [9] BESSA M A, GLOWACKI P. Bayesian machine learning in metamaterial design: fragile becomes supercompressible [J]. Advanced Materials, 2019, 31(48): 1904845. doi: 10.1002/adma.201904845 [10] MAO Y W, HE Q, ZHAO X H. Designing complex architectured materials with generative adversarial networks [J]. Science Advances, 2020, 6(17): 4169. doi: 10.1126/sciadv.aaz4169 [11] REN F, WARD L, WILLIAMS T, et al. Accelerated discovery of metallic glasses through iteration of machine learning and high-throughput experiments [J]. Science Advances, 2018, 4(4): 1566. doi: 10.1126/sciadv.aaq1566 [12] CHAN H, CHERUKARA M, LOEFFLER T D, et al. Machine learning enabled autonomous microstructural characterization in 3D samples [J]. NPJ Computational Materials, 2020, 6(1): 1. doi: 10.1038/s41524-019-0267-z [13] BESSA M A, BOSTANABAD R, LIU Z, et al. A framework for data-driven analysis of materials under uncertainty: countering the curse of dimensionality [J]. Computer Methods in Applied Mechanics and Engineering, 2017, 320: 633–667. doi: 10.1016/j.cma.2017.03.037 [14] ANKENMAN B, NELSON B, STAUM J. Stochastic kriging for simulation metamodeling [J]. Operations Research, 2009, 58(2): 371−382. [15] MOZAFFAR M, BOSTANABAD R, CHEN W, et al. Deep learning predicts path-dependent plasticity [J]. Proceedings of the National Academy of Sciences, 2019, 116(52): 26414–26420. doi: 10.1073/pnas.1911815116 [16] LIU Z L, WU C T. Exploring the 3D architectures of deep material network in data-driven multiscale mechanics [J]. Journal of the Mechanics and Physics of Solids, 2019, 127: 20–46. doi: 10.1016/j.jmps.2019.03.004 [17] GU G X, CHEN C T, BUEHLER M J. De novo composite design based on machine learning algorithm [J]. Extreme Mechanics Letters, 2018, 18: 19–28. doi: 10.1016/j.eml.2017.10.001 [18] GU G X, CHEN C T, RICHMOND D J, et al. Bioinspired hierarchical composite design using machine learning: simulation, additive manufacturing, and experiment [J]. Materials Horizons, 2018, 5(5): 939–945. doi: 10.1039/C8MH00653A [19] YU C H, QIN Z, BUEHLER M J. Artificial intelligence design algorithm for nanocomposites optimized for shear crack resistance [J]. Nano Futures, 2019, 3(3): 035001. doi: 10.1088/2399-1984/ab36f0 [20] YANG C, KIM Y, RYU S, et al. Prediction of composite microstructure stress-strain curves using convolutional neural networks [J]. Materials & Design, 2020, 189: 108509. doi: 10.1016/j.matdes.2020.108509 [21] WANG P F, JIANG H B, XU S L, et al. Dynamic plastic instability of ring-shaped aluminum alloy with different interface behaviors [J]. International Journal of Impact Engineering, 2021, 155: 103898. doi: 10.1016/j.ijimpeng.2021.103898 [22] WANG P F, JIANG H B, LIU M, et al. Toughening mechanisms for the dynamic perforation behavior of laminar aluminum alloy with lubricated frictional interfaces [J]. Materials & Design, 2022, 224: 111268. [23] CHEN X, SHI X Z, ZHOU J, et al. High strain rate compressive strength behavior of cemented paste backfill using split Hopkinson pressure bar [J]. International Journal of Mining Science and Technology, 2021, 31(3): 387–399. doi: 10.1016/j.ijmst.2021.03.008 [24] WANG L L. Foundations of stress waves [M]. Amsterdam: EIsevier Science Ltd, 2007. [25] 宋力, 胡时胜. SHPB 数据处理中的二波法与三波法 [J]. 爆炸与冲击, 2005, 25(4): 368–373. doi: 10.3321/j.issn:1001-1455.2005.04.014SONG L, HU S S. Two wave and three wave method in SHPB data processing [J]. Explosion and Shock Waves, 2005, 25(4): 368–373. doi: 10.3321/j.issn:1001-1455.2005.04.014 [26] ZHANG H, ZHANG J. Static and dynamic sealing performance analysis of rubber d-ring based on FEM [J]. Journal of Failure Analysis and Prevention, 2016, 16(1): 165–172. doi: 10.1007/s11668-016-0066-5 [27] 孟祥生, 武晓东, 张海广. 3D打印浆砌层合结构复合材料层间断裂韧性的数值模拟 [J]. 高压物理学报, 2020, 34(4): 044206. doi: 10.11858/gywlxb.20190827MENG X S, WU X D, ZHANG H G. Numerical simulation on interlaminar fracture toughness of 3D printed mortar laminated composites [J]. Chinese Journal of High Pressure Physics, 2020, 34(4): 044206. doi: 10.11858/gywlxb.20190827 [28] WANG P F, ZHANG X, ZHANG H, et al. Energy absorption mechanisms of modified double-aluminum layers under low-velocity impact [J]. International Journal of Applied Mechanics, 2015, 7(6): 1550086. doi: 10.1142/S1758825115500866 [29] WEI Z Q, XU X H. Gradient design of bio-inspired nacre-like composites for improved impact resistance [J]. Composites Part B: Engineering, 2021, 215: 108830. doi: 10.1016/j.compositesb.2021.108830 [30] GU G X, TAKAFFOLI M, BUEHLER M J. Hierarchically enhanced impact resistance of bioinspired composites [J]. Advanced Materials, 2017, 29(28): 1700060. doi: 10.1002/adma.201700060 [31] DU PASQUIER C, CHEN T, TIBBITS S, et al. Design and computational modeling of a 3D printed pneumatic toolkit for soft robotics [J]. Soft Robotics, 2019, 6(5): 657–663. doi: 10.1089/soro.2018.0095 [32] KRIZHEVSKY A, SUTSKEVER I, HINTON G E. Imagenet classification with deep convolutional neural networks [J]. Communications of the ACM, 2017, 60(6): 84–90. doi: 10.1145/3065386 [33] LI T T, CHEN Y Y, HU X Y, et al. Exploiting negative Poisson’s ratio to design 3D-printed composites with enhanced mechanical properties [J]. Materials & Design, 2018, 142: 247–258. doi: 10.1016/j.matdes.2018.01.034 -

下载:

下载: