Numerical Simulation on Optimization of Extrusion Blasting Parameters for Residual Ore Recovery

-

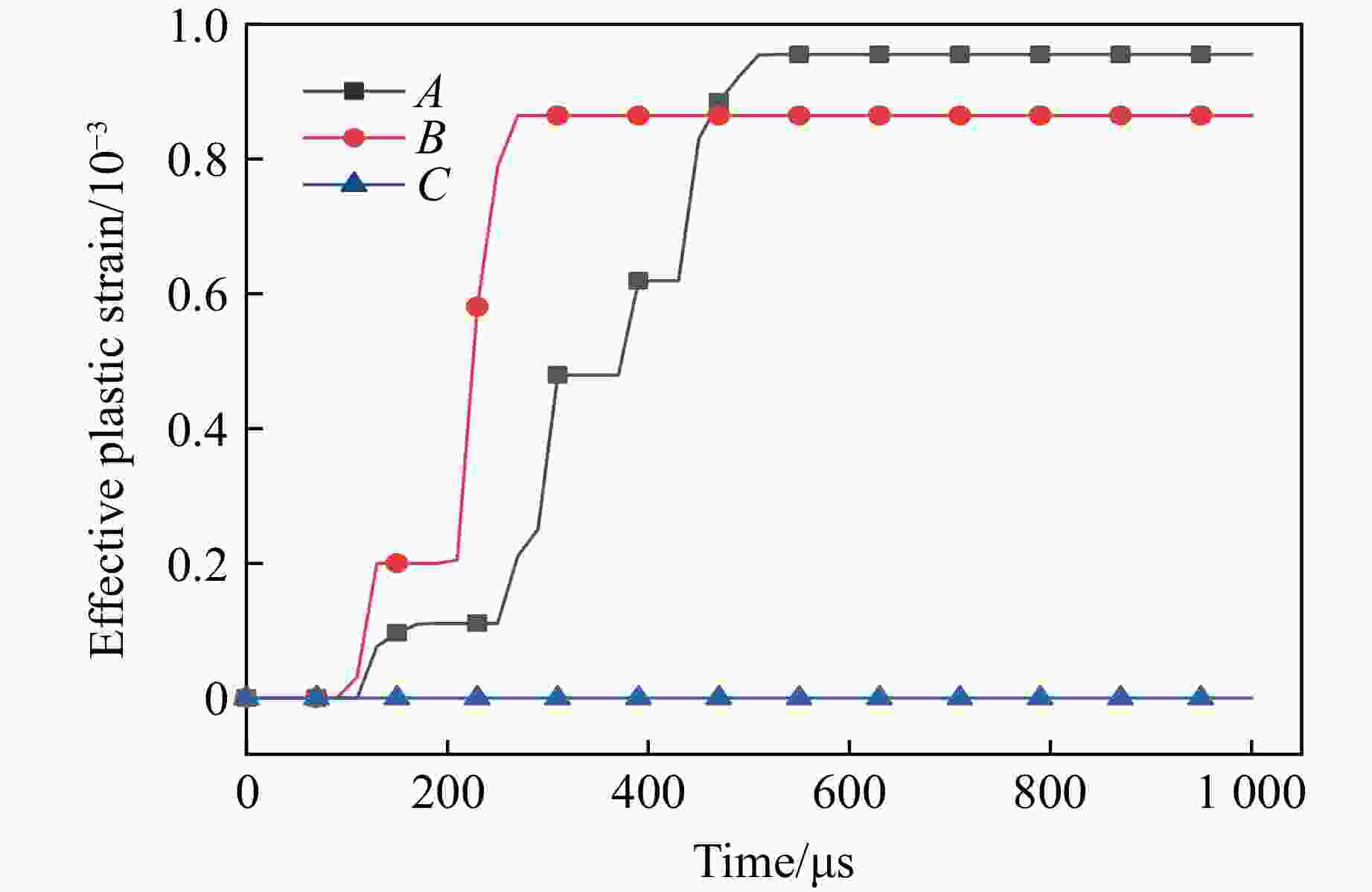

摘要: 为减少回采过程中残留顶底柱资源浪费,以赤峰柴胡栏子金矿为研究对象,基于LS-DYNA有限元软件,建立挤压爆破崩落放矿回采底柱数值模型,根据0.7、0.8、1.0 m 3种最小抵抗线和0.8、0.9、1.0 m 3种孔距设计9种方案,通过分析炮孔爆破过程中爆炸裂纹扩展与压力演化、有效应力和有效塑性应变时程曲线以及矿石的损伤情况,获取各方案的评判指标。采用模糊层次分析法构建目标相对优属度矩阵和模糊判断矩阵,通过综合评判选出最佳的爆破方案。结果表明:最小抵抗线取0.7 m、孔间距取0.9 m为挤压爆破崩落放矿回采底柱的最佳爆破参数。现场试验结果表明,使用优化后的爆破参数获得的爆破效果更好。Abstract: In order to reduce the waste of residual top and bottom pillars resources in the recovery process of Chaihulanzi gold mine, a numerical model of extrusion blasting was established based on LS-DYNA finite element software. According to the three minimum burden of 0.7, 0.8 and 1.0 m, and the three hole spacings of 0.8, 0.9 and 1.0 m, nine cases were designed. And the evaluation indicators of each case were obtained by analyzing the blasting crack propagation and pressure evolution, effective stress and effective plastic strain varying with time and ore damage during the blasting process. The fuzzy analytic hierarchy process (F-AHP) was used to construct the target relative superiority matrix and fuzzy judgment matrix, and the best blasting case was selected by a comprehensive evaluation. The results show that the minimum burden is 0.7 m and the hole spacing is 0.9 m, which is the optimal blasting parameter combination for extrusion blasting. The field test results show that the blasting effect is better with the optimized blasting parameters.

-

表 1 挤压爆破回采底柱模拟方案

Table 1. Simulation case of bottom pillar by extrusion blasting

Case No. Minimum

burden/mHole

spacing/mRow

spacing/mCase No. Minimum

burden/mHole

spacing/mRow

spacing/m1 0.7 0.8 1.0 6 0.8 1.0 1.0 2 0.7 0.9 1.0 7 1.0 0.8 1.0 3 0.7 1.0 1.0 8 1.0 0.9 1.0 4 0.8 0.8 1.0 9 1.0 1.0 1.0 5 0.8 0.9 1.0 表 2 岩石RHT模型的主要参数

Table 2. Main parameters of RHT model for rock

Density/

(g·cm−3)Relative shear strength/GPa Relative tensile strength/GPa Elastic shear modulus/GPa Uniaxial compressive strength/MPa D1 D2 2.8 38 10 19.2 88 0.04 1 ρe0/(g·cm−3) Ee0/(J·cm−3) C0 C1 C2 C3 C4 C5 C6 1.255×10–3 0.25 0 0 0 0 0.401 0.401 0 表 4 2号岩石乳化炸药的材料参数及JWL状态方程参数[10]

Table 4. Parameters of No.2 rock emulsion explosive and JWL equation of state[10]

Density/(g·cm−3) D/(km·s−1) pCJ/GPa A/GPa B/MPa R1 R2 ω E0/GPa V 1.2 3.5 3.17 214.4 182 4.2 0.9 0.15 4.192 1.0 表 5 各方案的主要技术指标比较

Table 5. Comparison of the main technical indicators of each scheme

Case Effective stress/MPa Effective plastic strain Displacement/

cmVelocity/

(m·s−1)Effective damage rate/% 1 245.0 0.755 1.222 11.17 27.717 2 241.2 0.810 1.302 12.03 25.790 3 211.1 0.744 1.201 6.14 21.758 4 211.5 0.700 1.239 11.14 25.206 5 227.6 0.740 1.272 7.51 23.909 6 214.8 0.764 1.186 5.37 20.588 7 228.1 0.701 1.233 10.49 22.151 8 227.5 0.831 1.311 6.19 21.561 9 212.6 0.652 1.171 3.34 17.878 -

[1] 刘维信, 王劲翔, 王其杰, 等. 多排孔微差松动挤压爆破陷落柱技术研究 [J]. 煤炭工程, 2020, 52(10): 61–65. doi: 10.11799/ce202010013LIU W X, WANG J X, WANG Q J, et al. Millisecond delay loose and squeeze blasting with multi-row blast hole for subsided column [J]. Coal Engineering, 2020, 52(10): 61–65. doi: 10.11799/ce202010013 [2] 宋立群. 矿房挤压爆破对岩石块度影响的研究与实践 [J]. 世界有色金属, 2017, 37(20): 296, 298.SONG L Q. Research and practice on the influence of extrusion of stope of rock blasting [J]. World Nonferrous Metals, 2017, 37(20): 296, 298. [3] 汪辉, 张延林, 王小和. 微差挤压爆破在堆石坝过渡料开采中的应用 [J]. 爆破, 2011, 28(3): 43–45, 49. doi: 10.3963/j.issn.1001-487X.2011.03.012WANG H, ZHANG Y L, WANG X H. Application of millisecond compression blasting for transition material mining for rock fill dam [J]. Blasting, 2011, 28(3): 43–45, 49. doi: 10.3963/j.issn.1001-487X.2011.03.012 [4] 杜永军, 郑德明, 靖文青. 徐明高速路基开挖大区域微差挤压爆破 [J]. 爆破, 2012, 29(2): 51–53, 130. doi: 10.3963/j.issn.1001-487X.2012.02.013DU Y J, ZHENG D M, JING W Q. Millisecond compression blasting applied in large area excavation of Xuming highway roadbed [J]. Blasting, 2012, 29(2): 51–53, 130. doi: 10.3963/j.issn.1001-487X.2012.02.013 [5] WANG Z L, LI Y C, SHEN R F. Numerical simulation of tensile damage and blast crater in brittle rock due to underground explosion [J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(5): 730–738. doi: 10.1016/j.ijrmms.2006.11.004 [6] 张万志, 徐帮树, 葛颜慧, 等. 硬岩隧道全断面开挖掏槽爆破参数优化 [J]. 爆破, 2022, 39(2): 94–99. doi: 10.3963/j.issn.1001-487X.2022.02.014ZHANG W Z, XU B S, GE Y H, et al. Optimization of cutting blasting parameters for full face excavation of hard rock tunnel [J]. Blasting, 2022, 39(2): 94–99. doi: 10.3963/j.issn.1001-487X.2022.02.014 [7] 李祥龙, 杨长辉, 王建国, 等. 基于模型试验的预裂孔爆破参数优选 [J]. 高压物理学报, 2022, 36(2): 025301. doi: 10.11858/gywlxb.20210830LI X L, YANG C H, WANG J G, et al. Parameter optimization of presplitting blasting based on model test [J]. Chinese Journal of High Pressure Physics, 2022, 36(2): 025301. doi: 10.11858/gywlxb.20210830 [8] 余永强, 褚怀保, 王卫超, 等. 煤体爆破漏斗的试验研究 [J]. 煤炭科学技术, 2011, 39(5): 41–43. doi: 10.13199/j.cst.2011.05.47.yuyq.003YU Y Q, CHU H B, WANG W C, et al. Experiment study on blasting cone of coal [J]. Coal Science and Technology, 2011, 39(5): 41–43. doi: 10.13199/j.cst.2011.05.47.yuyq.003 [9] 文兴, 赵亮, 朱青凌, 等. 基于爆破漏斗试验的采场凿岩爆破参数优化研究 [J]. 矿业研究与开发, 2021, 41(7): 28–31. doi: 10.13827/j.cnki.kyyk.2021.07.006WEN X, ZHAO L, ZHU Q L, et al. Optimization study on rock drilling blasting parameters based on blasting funnel test [J]. Mining Research and Development, 2021, 41(7): 28–31. doi: 10.13827/j.cnki.kyyk.2021.07.006 [10] ZHU Z M, MOHANTY B, XIE H P. Numerical investigation of blasting-induced crack initiation and propagation in rocks [J]. International Journal of Rock Mechanics and Mining Sciences, 2007, 44(3): 412–424. doi: 10.1016/j.ijrmms.2006.09.002 [11] 黄尘, 李江腾, 赵远, 等. 基于PFC2D的冬瓜山铜矿爆破参数优化 [J]. 矿冶工程, 2022, 42(1): 1–4. doi: 10.3969/j.issn.0253-6099.2022.01.001HUANG C, LI J T, ZHAO Y, et al. Optimization of blasting parameters for Dongguashan copper mine based on PFC2D [J]. Mining and Metallurgical Engineering, 2022, 42(1): 1–4. doi: 10.3969/j.issn.0253-6099.2022.01.001 [12] 殷锦训, 王维, 游喻豪, 等. 湖北三鑫金铜矿扇形中深孔爆破参数优化数值模拟研究 [J]. 爆破, 2022, 39(2): 85–93. doi: 10.3963/j.issn.1001-487X.2022.02.013YIN J X, WANG W, YOU Y H, et al. Numerical simulation of Sanxin gold and copper mine in Hubei province blasting parameters [J]. Blasting, 2022, 39(2): 85–93. doi: 10.3963/j.issn.1001-487X.2022.02.013 [13] 霍晓锋, 苟永刚, 成涌, 等. 铜绿山矿中深孔掏槽爆破参数优化研究 [J]. 矿冶工程, 2019, 39(5): 17–21. doi: 10.3969/j.issn.0253-6099.2019.05.005HUO X F, GOU Y G, CHENG Y, et al. Parameters optimization for medium-deep hole cutting blasting in Tonglushan mine [J]. Mining and Metallurgical Engineering, 2019, 39(5): 17–21. doi: 10.3969/j.issn.0253-6099.2019.05.005 [14] 张春武. 浅埋隧道爆破施工中邻近框架结构的振动响应分析 [J]. 隧道建设(中英文), 2020, 40(Suppl 2): 93–99. doi: 10.3973/j.issn.2096-4498.2020.S2.012ZHANG C W. Vibration response analysis of adjacent frame structure to shallow buried tunnel blasting construction [J]. Tunnel Construction, 2020, 40(Suppl 2): 93–99. doi: 10.3973/j.issn.2096-4498.2020.S2.012 [15] 王卫华, 刘洋, 张理维, 等. 基于RHT模型双孔同时爆破均质岩体损伤的数值模拟 [J]. 黄金科学技术, 2022, 30(3): 414–426. doi: 10.11872/j.issn.1005-2518.2022.03.130WANG W H, LIU Y, ZHANG L W, et al. Numerical simulation of homogeneous rock mass damage caused by two-hole simultaneous blasting based on RHT model [J]. Gold Science and Technology, 2022, 30(3): 414–426. doi: 10.11872/j.issn.1005-2518.2022.03.130 [16] TAO J, YANG X G, LI H T, et al. Numerical investigation of blast-induced rock fragmentation [J]. Computers and Geotechnics, 2020, 128: 103846. doi: 10.1016/j.compgeo.2020.103846 [17] 杨建华, 孙文彬, 姚池, 等. 高地应力岩体多孔爆破破岩机制 [J]. 爆炸与冲击, 2020, 40(7): 075202. doi: 10.11883/bzycj-2019-0427YANG J H, SUN W B, YAO C, et al. Mechanism of rock fragmentation by multi-hole blasting in highly-stressed rock masses [J]. Explosion and Shock Waves, 2020, 40(7): 075202. doi: 10.11883/bzycj-2019-0427 [18] 杨霞, 何涛. 基于F-AHP法的高校突发事件应急管理能力评价研究 [J]. 价值工程, 2019, 38(6): 19–21. doi: 10.14018/j.cnki.cn13-1085/n.2019.06.006YANG X, HE T. Study on evaluation of emergency management capability of colleges and universities based on F-AHP method [J]. Value Engineering, 2019, 38(6): 19–21. doi: 10.14018/j.cnki.cn13-1085/n.2019.06.006 [19] 李炎峰, 刘志祥, 闵晨笛. 金属矿深部采场结构参数的模糊层次分析综合评判优化 [J]. 矿冶工程, 2022, 42(1): 24–29. doi: 10.3969/j.issn.0253-6099.2022.01.006LI Y F, LIU Z X, MIN C D. Comprehensive evaluation and optimization with F-AHP for structural parameters of stope at deeps of metal mines [J]. Mining and Metallurgical Engineering, 2022, 42(1): 24–29. doi: 10.3969/j.issn.0253-6099.2022.01.006 -

下载:

下载: