Cumulative Damage Effect of Hull Girder Subjected to Multiple Underwater Explosions

-

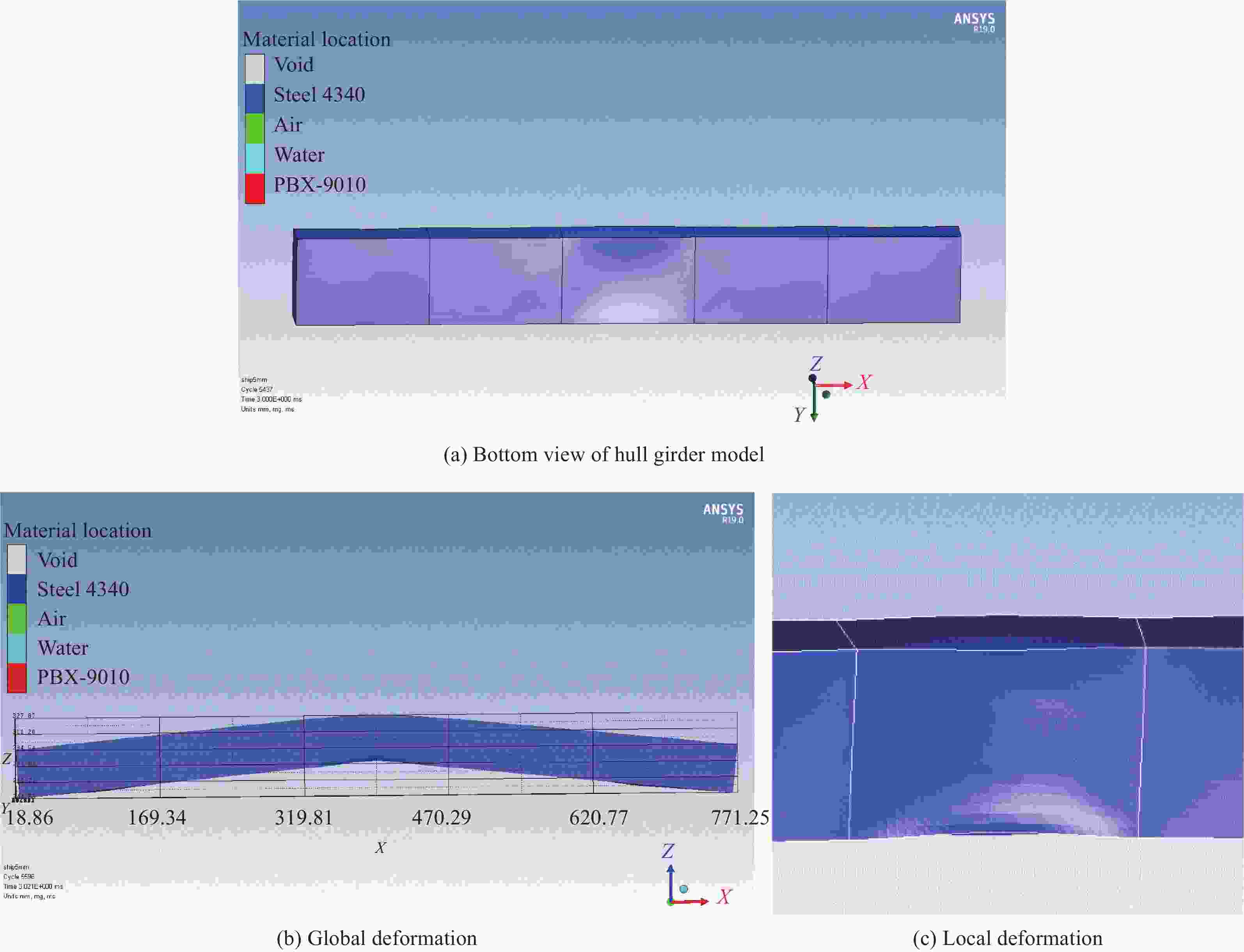

摘要: 针对在多次水下爆炸中船体梁的累积毁伤问题,采用 AUTODYN软件与试验相结合的方法,分析了炸药当量、爆距、爆炸次数等因素对船体梁累积毁伤效应的影响。结果表明:在水下爆炸加载作用下,船体梁会发生中部凹陷局部塑性变形和整体中拱塑性弯曲变形。在一定冲击因子作用下,其挠度与水下爆炸加载次数呈线性关系,且药量越大,挠度越大。爆距相同时,同等当量炸药对船体梁进行单次和均分连续3次水下爆炸加载,其最终塑性变形挠度不同,均分连续3次爆炸作用下船体梁的塑性变形挠度更小。Abstract: To explore the accumulative damage problem of the hull girder subjected to multiple underwater explosions, the influences of explosive equivalent, stand-off distance, and the number of explosions to the hull girder were studied by ultilizing of AUTODYN software together with testing methods. The results show that under underwater explosive loadings, there are two deformation modes, i.e., local plastic deformation of middle depression and plastic bending deformation of global hogging. At a certain shock factor, the deflection values change linearly with the loading times of multiple underwater explosions, and they increase with the increase of explosive charge. The final deflection values of hull girders are different between the cases subjected to single and those to uniform three consecutive underwater explosions under the same stand-off distances and equivalent charges. The deflection values of hull girders decrease subjected to three-time uniform explosions, and are only half of the deflection values under single-time explosion loadings.

-

Key words:

- multiple underwater explosion /

- hull girder /

- accumulative damage /

- numerical simulation

-

表 1 试验工况

Table 1. Test conditions

No. W/g H/mm Times 1 2.95 300 1 2 2.96 200 2 3 3.00 100 3 表 2 各工况计算参数

Table 2. Parameters in different calculation cases

No. W/g H/mm Q/(g1/3·m−1) Rmax/mm n 1 1 100 10.0 154 5 2 8 200 10.0 309 5 3 27 300 10.0 460 5 4 3 100 14.4 220 5 5 10 150 14.4 330 5 6 24 200 14.4 445 5 7 8 100 20.0 310 3 8 27 150 20.0 464 3 -

[1] 吴有生, 彭兴宁, 赵本立. 爆炸载荷作用下舰船板架的变形与破损 [J]. 中国造船, 1995, 36(4): 55–61.WU Y S, PENG X N, ZHAO B L. Plastic deformation and damage of naval panels subjected to explosion loading [J]. Shipbuilding of China, 1995, 36(4): 55–61. [2] ZAMYSHLYAEV B V, YAKOVLEV Y S. Dynamic loads in underwater explosion: AD757183 [R]. Washington: Naval Intelligence Support Center, 1973. [3] 杨文山. 水下接触爆炸舰船局部毁伤及防护机理 [D]. 哈尔滨: 哈尔滨工程大学, 2011.YANG W S. Local damage and protection mechanism of warship underwater contact explosion [D]. Harbin: Harbin Engineering University, 2011. [4] 张斐, 张春辉, 张磊, 等. 多次水下爆炸作用下钢板动态响应数值模拟 [J]. 中国舰船研究, 2019, 14(6): 122–129. doi: 10.19693/j.issn.1673-3185.01431ZHANG F, ZHANG C H, ZHANG L, et al. Numerical simulation of dynamic response of steel plate subjected to multiple underwater explosions [J]. Chinese Journal of Ship Research, 2019, 14(6): 122–129. doi: 10.19693/j.issn.1673-3185.01431 [5] 李海涛, 朱石坚, 刁爱民, 等. 水下爆炸作用下对称结构船体梁整体损伤特性研究 [J]. 船舶力学, 2017, 21(8): 983–992. doi: 10.3969/j.issn.1007-7294.2017.08.007LI H T, ZHU S J, DIAO A M, et al. Experimental investigation on the damage modes of axisymmetrical ship-like beam subjected to underwater explosions in near-field [J]. Journal of Ship Mechanics, 2017, 21(8): 983–992. doi: 10.3969/j.issn.1007-7294.2017.08.007 [6] RAJENDRAN R, NARASIMHAN K. Deformation and fracture behaviour of plate specimens subjected to underwater explosion—a review [J]. International Journal of Impact Engineering, 2006, 32(12): 1945–1963. doi: 10.1016/j.ijimpeng.2005.05.013 [7] JIANG J, OLSON M D. Rigid-plastic analysis of underwater blast loaded stiffened plates [J]. International Journal of Mechanical Sciences, 1995, 37(8): 843–859. doi: 10.1016/0020-7403(94)00100-X [8] MENKES S B, OPAT H J. Tearing and shear failures in explosively loaded clamped beams [J]. Experimental Mechanics, 1973, 13(11): 480–486. doi: 10.1007/BF02322734 [9] 张馨, 王善, 陈振勇, 等. 水下接触爆炸作用下加筋板的动态响应分析 [J]. 系统仿真学报, 2007, 19(2): 257–260. doi: 10.3969/j.issn.1004-731X.2007.02.008ZHANG X, WANG S, CHEN Z Y, et al. Research on dynamic responses of stiffened-plate under underwater osculatory explosion [J]. Journal of System Simulation, 2007, 19(2): 257–260. doi: 10.3969/j.issn.1004-731X.2007.02.008 [10] 张阿漫. 水下爆炸气泡三维动态特性研究 [D]. 哈尔滨: 哈尔滨工程大学, 2007.ZHANG A M. 3D Dynamic behavior of underwater explosion bubble [D]. Harbin: Harbin Engineering University, 2007. [11] YUEN S C K, NURICK G N. Experimental and numerical studies on the response of quadrangular stiffened plates. Part Ⅰ: subjected to uniform blast load [J]. International Journal of Impact Engineering, 2005, 31(1): 55–83. doi: 10.1016/j.ijimpeng.2003.09.048 [12] LANGDON G S, YUEN S C K, NURICK G N. Experimental and numerical studies on the response of quadrangular stiffened plates. Part Ⅱ: localised blast loading [J]. International Journal of Impact Engineering, 2005, 31(1): 85–111. doi: 10.1016/j.ijimpeng.2003.09.050 [13] HE X, SOARES C G. Experimental study on the dynamic behavior of beams under repeated impacts [J]. International Journal of Impact Engineering, 2021, 147: 103724. doi: 10.1016/j.ijimpeng.2020.103724 [14] JIN Z Y, YIN C Y, CHEN Y, et al. An analytical method for the response of coated plates subjected to one-dimensional underwater weak shock wave [J]. Shock and Vibration, 2014: 803751. doi: 10.1155/2014/803751 -

下载:

下载: