Simulation of the Impact Fracture Behavior of Double Laminated Glass Based on Intrinsic Cohesive Model

-

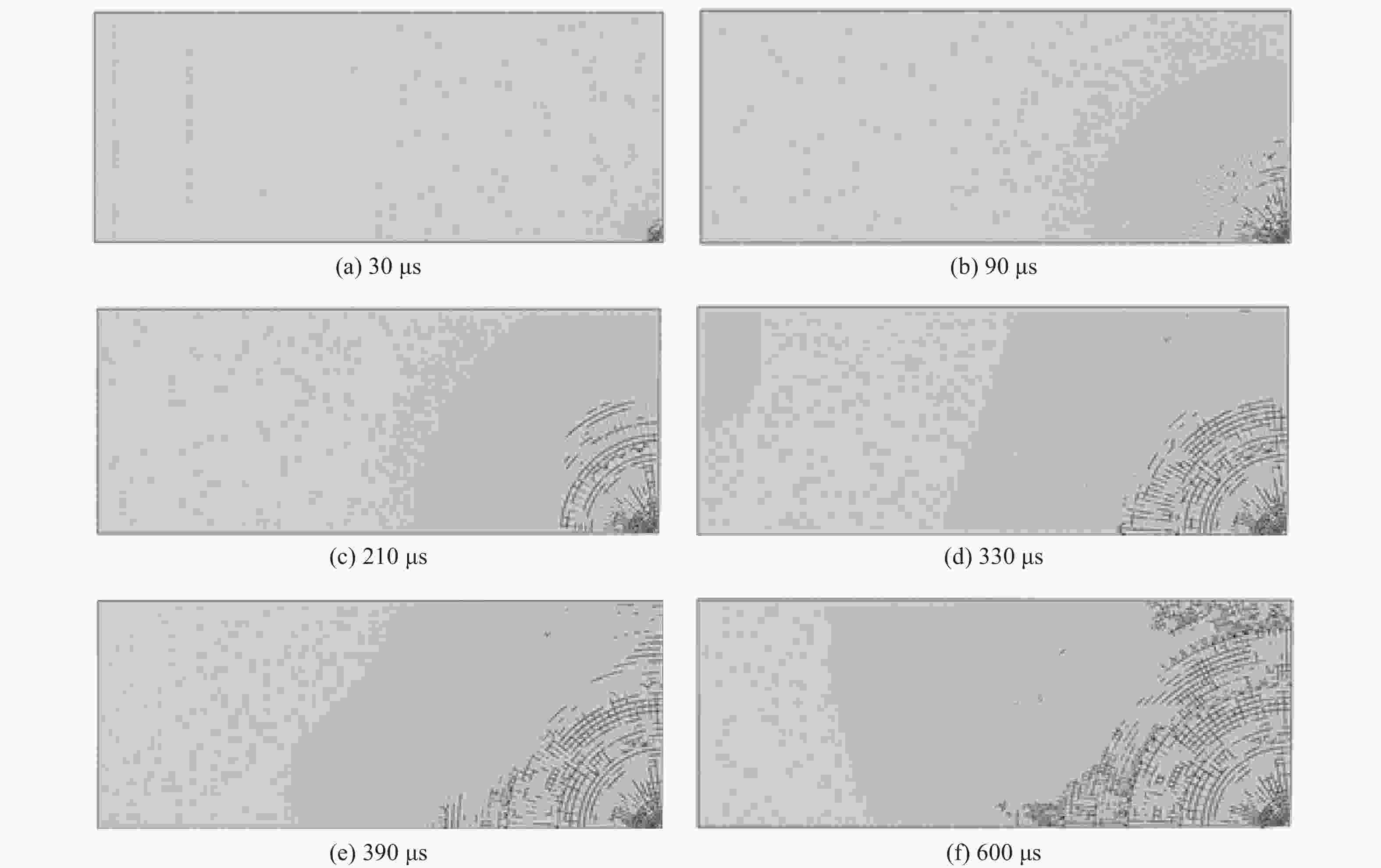

摘要: 为了研究双层夹胶玻璃(LG)在冲击荷载作用下的裂纹扩展规律,采用零厚度固有型内聚力单元裂纹扩展方法建立了球形锤头冲击下两边支撑的LG动力响应的计算模型,内聚力单元使用最大主应力失效准则,探讨玻璃罚刚度K值和厚度对裂纹形成路径、范围和数量以及下面板位移的影响。结果表明:(1)冲击荷载作用下,上玻璃板中心首先产生大量细小裂纹和玻璃颗粒,随后径向裂纹不断向外扩展,同时产生大量环向裂纹;(2)随着玻璃K值的增加,LG裂纹扩展范围缩小、数量减少,下玻璃板中心位移减小;(3)随着玻璃厚度的增大,LG裂纹范围缩小、数量减少,下玻璃板中心位移减小。研究结果为LG抗冲击设计和安全防护提供了直接依据。Abstract: In order to investigate the crack propagation law of double layered laminated glass (LG) under impact load, a model for calculating the dynamic response of the both sides support LG under the impact of a spherical hammer head is established by using the zero-thickness intrinsic cohesive method. The maximum principal stress failure criterion is applied to the intrinsic cohesive element. The effects of penalty stiffness K and thickness of glass on crack formation path, range and number, as well as the displacement of lower panel were discussed. Simulation results show that: (1) under the impact load, a large number of fine cracks and glass particles are first generated in the center of LG upper glass plate, and then a large number of circumferential cracks are generated in the process of continuous outward propagation of radial cracks; (2) with the increase of the K value of the glass penalty stiffness, the crack growth range and the number of cracks decrease, and the center displacement of the lower glass plate decreases; (3) with the increase of glass thickness, the crack range and number decrease, and the center displacement of the lower glass plate decreases. The results provide a direct basis for LG shock resistant design and safety protection.

-

表 1 各材料物性参数

Table 1. Physical parameters of each material

Material Material type $\rho $/(kg·m–3) $\nu $ E/GPa D1 C10/MPa C01/MPa Glass Elasticity 2 500 0.2 74 Impactor Elasticity 7 850 0.27 206 PVB Hyperelasticity 1 000 0.49 0.012 1.60 0.06 Supporter Hyperelasticity 1 100 0.49 0.023 0.874 0.009 Note: $\nu $ is the Poission’s ratio, D1, C10 and C01 are material parameters. 表 2 模拟工况

Table 2. The simulated cases

Case No. Thickness of upper

glass plate/mmThickness of

PVB/mmThickness of lower

glass plate/mmPenalty stiffness K/(GPa·mm–1) G1 1 0.76 1 500 G2 2 0.76 2 500 G3 3 0.76 3 500 G4 4 0.76 4 500 G5 5 0.76 5 500 G6 6 0.76 6 500 K1 2 0.76 2 500 K2 2 0.76 2 750 K3 2 0.76 2 1 000 K4 2 0.76 2 1 250 -

[1] CAMANHO P P, DAVILA C G, DE MOURA M F. Numerical simulation of mixed-mode progressive delamination in composite materials [J]. Journal of Composite Materials, 2003, 37(16): 1415–1438. doi: 10.1177/0021998303034505 [2] SU X, YANG Z, LIU G. Finite element modelling of complex 3D static and dynamic crack propagation by embedding cohesive elements in Abaqus [J]. Acta Mechanica Solida Sinica, 2010, 23(3): 271–282. doi: 10.1016/S0894-9166(10)60030-4 [3] XU J, LI Y. Crack analysis in PVB laminated windshield impacted by pedestrian head in traffic accident [J]. International Journal of Crashworthiness, 2009, 14(1): 63–71. doi: 10.1080/13588260802462427 [4] PENG Y, YANG J, DECK C, et al. Finite element modeling of crash test behavior for windshield laminated glass [J]. International Journal of Impact Engineering, 2013, 57: 27–35. doi: 10.1016/j.ijimpeng.2013.01.010 [5] CHEN S, ZANG M, XU W. A three-dimensional computational framework for impact fracture analysis of automotive laminated glass [J]. Computer Methods in Applied Mechanics and Engineering, 2015, 294: 72–99. doi: 10.1016/j.cma.2015.06.005 [6] PELFRENE J, DAM S V. Numerical analysis of the peel test for characterisation of interfacial debonding in laminated glass [J]. International Journal of Adhesion & Adhesives, 2015, 62: 146–153. [7] GAO W, XIANG J, CHEN S, et al. Intrinsic cohesive modeling of impact fracture behavior of laminated glass [J]. Materials & Design, 2017, 127: 321–335. [8] RAVICHANDAR K, YANG B. On the role of microcracks in the dynamic fracture of brittle materials [J]. Journal of the Mechanics & Physics of Solids, 1997, 45(4): 535–563. [9] PARAMESWARAN V, SHUKLA A. Crack-tip stress fields for dynamic fracture in functionally gradient materials [J]. Mechanics of Materials, 1999, 31(9): 579–596. doi: 10.1016/S0167-6636(99)00025-3 [10] RAHUL-KUMAR P, JAGOTA A, BENNISON S J, et al. Polymer interfacial fracture simulations using cohesive elements [J]. Acta Materialia, 1999, 47(15/16): 4161–4169. [11] CHEN S, ZANG M, WANG D, et al. Numerical analysis of impact failure of automotive laminated glass: a review [J]. Composites Part B: Engineering, 2017, 122: 47–60. doi: 10.1016/j.compositesb.2017.04.007 [12] GOUTIANOS S, SØRENSEN B F. Path dependence of truss-like mixed mode cohesive laws [J]. Engineering Fracture Mechanics, 2012, 91: 117–132. doi: 10.1016/j.engfracmech.2012.02.011 [13] BENZEGGAGH M, KENANE M. Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus [J]. Composites Science and Technology, 1996, 56(4): 439–449. doi: 10.1016/0266-3538(96)00005-X [14] LEE T W. The energy release rate for two-dimensional crack problems with centrifugal loads [J]. Engineering Fracture Mechanics, 1995, 51(5): 741–752. doi: 10.1016/0013-7944(94)00308-5 [15] PELFRENE J, KUNTSCHE J, VAN DAM S, et al. Critical assessment of the post-breakage performance of blast loaded laminated glazing: experiments and simulations [J]. International Journal of Impact Engineering, 2016, 88: 61–71. doi: 10.1016/j.ijimpeng.2015.09.008 [16] XU J, LI Y, GE D, et al. Experimental investigation on constitutive behavior of PVB under impact loading [J]. International Journal of Impact Engineering, 2011, 38(2): 106–114. -

下载:

下载: