Deformation of Plates with Pre-formed Holes under Internal Blast Loading in Cabin Model

-

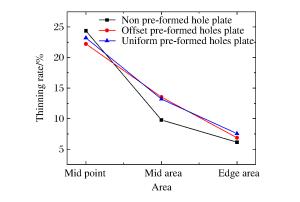

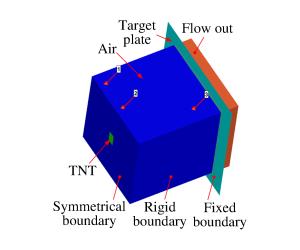

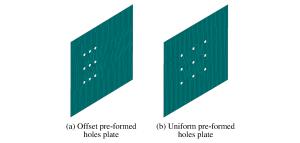

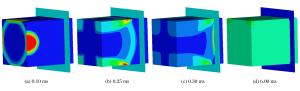

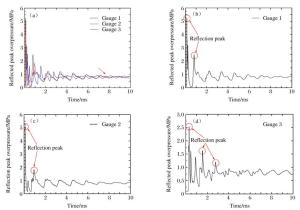

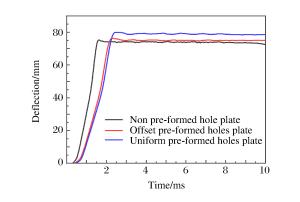

摘要: 为研究舱室模型内爆炸载荷下预制孔板的动态响应,实验验证舱室模型内偏置孔板和均匀孔板的变形规律,并与无孔板的变形规律对比,同时建立了一种模拟舱室的仿真模型,进行内爆炸载荷下的数值计算,分析典型测点内爆炸冲击波的分布,研究预制孔板的挠度变形规律。结果表明:预制孔板的局部强度减弱对挠度变形的增益大于泄爆效应的影响,内爆冲击波在舱室模型内部存在反射和汇聚现象,并在毫秒量级后期存在准静态特性,模拟结果与实验结果一致,同时预制孔板不同区域减薄率存在差异。研究结果可以为舱内爆炸冲击波-破片耦合损伤作用的机理分析提供依据。Abstract: In order to investigate the dynamic response of plates with preformed holes under internal blast load in the cabin model, the deformations of the plates with offset preformed holes and the plates with uniform preformed holes in the cabin model were experimentally investigated.The results are also compared with that of the plates with non-preformed holes.The numerical calculation of the internal blast load was carried out by using established simulation model of cabin.The distribution of internal blast shock waves at typical gauge points was analyzed and the deformation rules of plates with preformed holes were studied as well.The research results indicate that the effect of gain of deflection deformation obtained from decreasing local strength due to the preformed holes is greater than that of the blast venting.The shock wave exhibits the reflection and convergence phenomena inside the cabin model and a quasi-static feature during the late stage of milliseconds.The simulation results are consistent with the experimental ones.At the same time, there are differences between the thinning rates in different areas of the plates with preformed holes.The current research can provide reference for the analysis of the mechanism of coupling damage between shock wave and fragments in the cabin.

-

表 1 实验最大变形挠度

Table 1. Experimental maximum deformation deflection

Target plate Maximum deformation deflection/mm Measured value Deviation Correction value 1-1 85.6 -2.1 83.5 1-2 86.5 -2.1 84.4 2-1 88.8 -2.1 86.7 2-2 92.2 -4.5 87.7 3-1 101.5 -10.3 91.2 3-2 109.8 -15.8 94.0 表 2 减薄率统计

Table 2. Thinning rate statistics

Target plate Target plate actual thickness/mm Mid point thickness/mm The average of Mid area/mm The average of edge area/mm 1-1 1.76 1.37 1.56 1.62 1-2 1.83 1.37 1.68 1.75 3-1 1.84 1.50 1.56 1.68 3-2 1.77 1.31 1.56 1.68 Target plate Target plate actual thickness/ mm Mid point thickness/ mm The average of Mid area 1/mm The average of Mid area 2/mm The average of edge area 1/mm The average of edge area 2/mm 2-1 1.82 1.43 1.56 1.56 1.72 1.56 2-2 1.81 1.56 1.62 1.56 1.81 1.62 表 3 Q235钢参数

Table 3. Parameters of Q235 steel

ρ/(kg·m-3) EOS Bulk modulus/ GPa Ref.temperature/K Specific heat/ (J·kg-1·K-1) 7 830 Linear 175 293 477 表 4 Cowper-Symonds强度模型部分参数

Table 4. Some parameters of Cowper-Symonds strength model

Shear modulus/GPa Yield stress/MPa n D/s-1 q 80 235 0 40 5 表 5 测点冲量对比

Table 5. Impulse comparison between gauge points

Gauge Total impulse/(Pa·s) in 1 ms in 2 ms in 6 ms 1 996.10 1 787.58 5 143.99 2 921.76 1 707.36 5 052.09 3 742.53 1 500.95 4 719.41 表 6 挠度对比与误差

Table 6. Deflection comparison and deviation

Target plate Maximum deflection/mm deviation/% Exp. Sim. Non preformed hole plate 83.95 72.05 -14.18 Offset preformed holes plate 87.20 74.69 -14.35 Uniform preformed holes plate 92.60 79.16 -14.51 -

[1] RUSHTON N, SCHLEYER G K, CLAYTON A M, et al.Internal explosive loading of steel pipes[J].Thin-Walled Structuers, 2008, 46(7/8/9):870-877. http://www.sciencedirect.com/science/article/pii/S0263823108000359 [2] 柏小娜, 李向东, 杨亚东.封闭空间内爆炸冲击波超压计算模型及分布特性研究[J].爆破器材, 2015, 44(3):22-26. doi: 10.3969/j.issn.1001-8352.2015.03.005BAI X N, LI X D, YANG Y D.Calculation model and the distribution of wave pressure under internal explosion in closed space[J].Explosive Materials, 2015, 44(3):22-26. doi: 10.3969/j.issn.1001-8352.2015.03.005 [3] FELDGUN V R, KOCHETKOV A V, KARINSKI Y S, et al.Internal blast loading in a buried lined tunnel[J].International Journal of Impact Engineering, 2007, 35(3):172-183. http://www.sciencedirect.com/science/article/pii/S0734743X07000073 [4] 侯海量, 朱锡, 李伟, 等.舱内爆炸冲击载荷特性实验研究[J].船舶力学, 2010, 14(8):901-907. doi: 10.3969/j.issn.1007-7294.2010.08.011HOU H L, ZHU X, LI W, et al.Experimental studies on characteristics of blast loading when exploded inside ship cabin[J].Journal of Ship Mechanics, 2010, 14(8):901-907. doi: 10.3969/j.issn.1007-7294.2010.08.011 [5] 孔祥韶.爆炸载荷及复合多层防护结构响应特性研究.武汉:武汉理工大学, 2013:52-56. http://d.old.wanfangdata.com.cn/Thesis/Y2364126KONG X S.Research on the blast loadings and the response of multi-laver protective structure.Wuhan:Wuhan University of Technology, 2013:52-56. http://d.old.wanfangdata.com.cn/Thesis/Y2364126 [6] AUNE V, VALSAMOS G, CASADEI F, et al.On the dynamic response of blast-loaded steel plates with and without pre-formed holes[J].International Journal of Impact Engineering, 2017, 108(4):27-46. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=d18ff3d323b85b0a702c9928f709a9ba [7] RAKVÅG K G, UNDERWOOD N J, SCHLEYER G K, et al.Transient pressure loading of clamped metallic plates with pre-formed holes[J].International Journal of Impact Engineering, 2013, 53(3):44-55. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=a07446669f032aa99fcdc47aaec69b56 [8] 蒋建伟, 侯俊亮, 门建兵, 等.爆炸冲击波作用下预制孔靶板塑性变形规律的研究[J].高压物理学报, 2014, 28(6):723-728. http://www.gywlxb.cn/CN/abstract/abstract1768.shtmlJIANG J W, HOU J L, MEN J B, et al.Study on deformation of perforated plates under blast loading[J].Chinese Journal of High Pressure Physics, 2014, 28(6):723-728. http://www.gywlxb.cn/CN/abstract/abstract1768.shtml [9] 黄寅生.炸药理论[M].北京:北京理工大学出版社, 2016.HUANG Y S.Explosive theory[M].Beijing:Beijing Institute of Technology Press, 2016. [10] 侯海量, 朱锡, 梅志远.舱内爆炸载荷及舱室板架结构的失效模式分析[J].爆炸与冲击, 2007, 27(2):151-158. doi: 10.3321/j.issn:1001-1455.2007.02.010HOU H L, ZHU X, MEI Z Y.Study on the blast load and failure mode of ship structure subject to internal explosion[J].Explosion and Shock Waves, 2007, 27(2):151-158. doi: 10.3321/j.issn:1001-1455.2007.02.010 [11] 刘土光, 胡要武, 郑际嘉.固支加筋方板在爆炸载荷作用下的刚塑性动力响应分析[J].爆炸与冲击, 1994, 14(1):55-65. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK199400166734LIU T G, HU Y W, ZHENG J J.Dynamic reeponse analysis of rigid perfectly plastic calmped square plates with stiffener subjected to blast loading[J].Explosion and Shock Waves, 1994, 14(1):55-65. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QK199400166734 [12] 汪维, 张舵, 卢芳云, 等.大当量TNT装药爆轰的远场数值模拟及超压预测[J].弹箭与制导学报, 2010, 30(1):127-130. doi: 10.3969/j.issn.1673-9728.2010.01.039WANG W, ZHANG D, LU F Y, et al.Simulation of thousands kilograms of TNT explosion shock wave in air at distance far away and forecast of the peak overpressure[J].Journal of Projectiles, Rockets, Missiles and Guidance, 2010, 30(1):127-130. doi: 10.3969/j.issn.1673-9728.2010.01.039 [13] 周杰, 陶钢, 潘宝清, 等.AUTO-DYN模拟炸药爆炸问题的分析[J].火炸药学报, 2012, 35(5):33-37. doi: 10.3969/j.issn.1007-7812.2012.05.008ZHOU J, TAO G, PAN B Q, et al.Analysis of the problems of simulating the explosive blast by AUTO-DYN[J].Chinese Journal of Explosives & Propellants, 2012, 35(5):33-37. doi: 10.3969/j.issn.1007-7812.2012.05.008 -

下载:

下载: