Study on Residual Stress of Big Tilling Depth Rotary Blade for Laser Shock Peening

-

摘要: 研究了激光冲击强化对回转半径为350 mm大耕深旋耕刀残余应力的影响,利用ANSYS对旋耕刀进行理论应力分析,发现应力集中在刀柄外弯角处,同时进行了激光冲击强化模拟,得到理论残余应力引入值。利用X射线衍射法对激光冲击强化前后旋耕刀表面进行了残余应力测试。结果表明,ANSYS模拟激光冲击强化引入的残余应力值与试验实测的结果吻合得较好,相比未经处理的旋耕刀,激光冲击强化后刀具表面残余应力明显增大,最大残余压应力达412.25 MPa,增幅达166%,残余压应力的引入可消除旋耕刀工作的应力集中,提高了刀具使用寿命。研究结果为进一步提高和优化大耕深旋耕刀制造工艺提供了新的参考依据。Abstract: The effect of residual stress of big tilling depth rotary blade with 350 mm turning radius for laser shock peening (LSP) was researched, and the theoretical stress of rotary blade were analyzed by ANSYS.The stress concentration region was at the outer corner of tool shank.The LSP process was also simulated by ANSYS and the theoretical introduced value of the residual stress was obtained.Value of residual stress before and after LSP were tested by X-ray stress meter.The results show that the simulation value fits well with the experimental value, and the residual stress after LSP changes effectively with the maximum reaches 412.25 MPa and a amplification of 166%.The introduced residual compressive stress could eliminate the stress concentration of the working rotary blade, and raise its using life.It provides a new basis for further improvement and optimization of big tilling depth rotary blade's manufacture technique.

-

随着空间科学研究的发展,为进一步开展空间碎片毁伤效应、防护结构以及超高速碰撞等研究工作,提出了10 km/s以上的超高速发射需求。国内外常用的发射技术(设备)包括:二级/三级轻气炮、磁驱动飞片、聚能射流、等离子体加速器、激光驱动飞片装置等[1-6]。其中二级轻气炮是目前应用最广泛、技术最为成熟的发射设备。然而,受到炮体材料性能的限制,二级轻气炮的稳定发射速度基本都低于8 km/s,如果超过该速度,发射管将发生严重的烧蚀破坏[7]。虽然有些发射技术能够实现8 km/s以上的超高速发射,但是这些发射技术要么难以控制弹丸的质量和形状,要么只能发射很薄的飞片状弹丸或质量很小的弹丸[8],因此将其应用到超高速碰撞实验研究中受到了一定的限制。在20世纪60年代,内爆驱动式超高速发射技术已经实现了2 g弹丸12.2 km/s的发射速度[9-10];进入21世纪后,加拿大麦吉尔大学[1, 11-13]又实现了15 g弹丸7.5 km/s左右的发射速度,这是一项发射质量和速度都超过二级轻气炮的超高速发射技术,能够满足空间碎片撞击的研究需求。

内爆驱动式超高速发射技术(国外有Explosive hypervelocity launcher[9]、Explosively driven gun[10]、Implosion-driven launcher[11-13]等不同说法,国内也有炸药爆轰驱动高速激波管发射技术[14]、炸药驱动枪[15]等不同名称,本文以Implosion-driven launcher说法为准,简称内爆发射器)是一种利用炸药爆炸线性挤压压缩管内轻质气体,通过被压缩的轻质气体驱动弹丸的一种发射技术[11],作用过程与二级轻气炮中活塞压缩高压轻质气体类似,不同的是其活塞速度为炸药爆速。国内一些文献中对该技术进行了相关介绍,但尚未见相关实验和仿真研究报道[14-15]。

为了掌握内爆发射技术,获得10 km/s以上的发射能力,通过与加拿大麦吉尔大学的Higgins教授合作,以8 mm口径内爆发射装置为研究对象,对内爆发射器的发射能力和研究方法进行了初步探索,开展了内爆发射器内弹道分析和结构设计,并利用AUTODYN软件对设计结构进行了初步仿真分析,最终针对典型状态开展了初步验证实验。

1. 内爆发射器工作原理

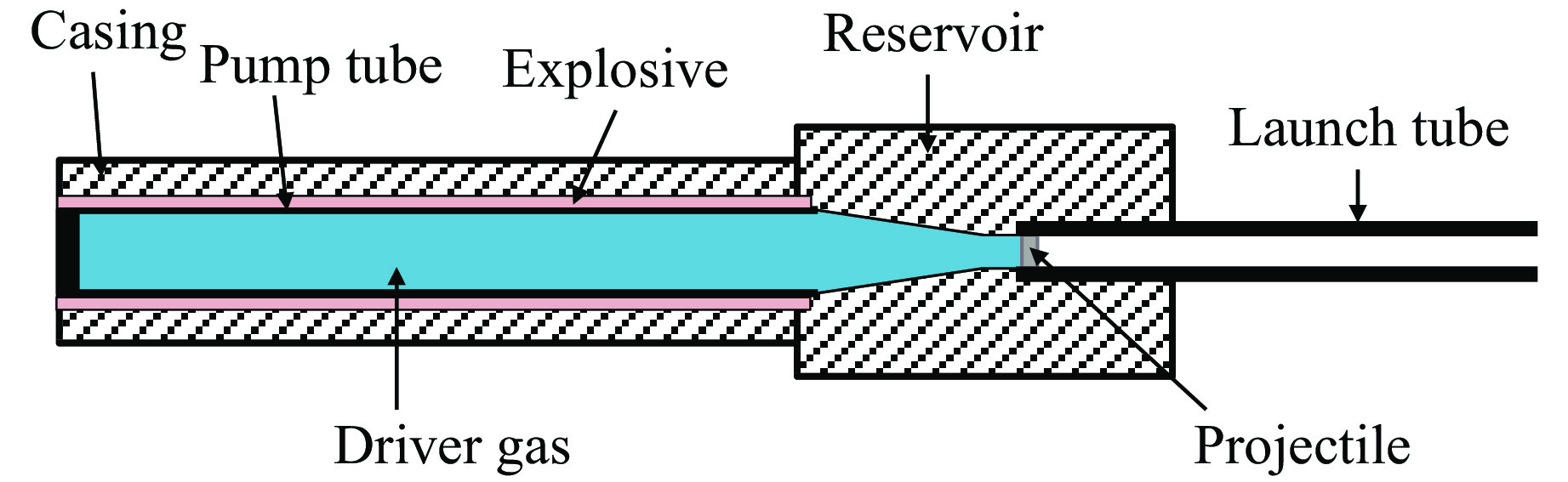

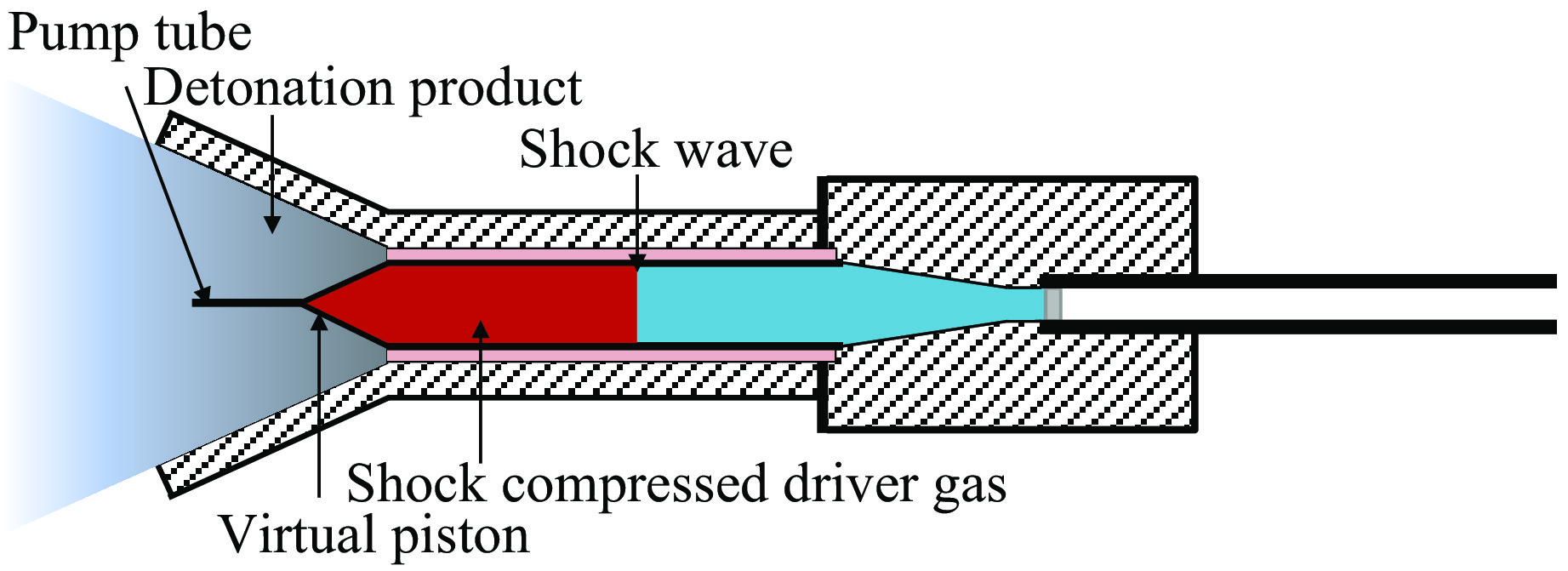

内爆发射器主要由炸药线性压缩段、高压段和发射管组成,其中炸药线性压缩段包括外壳、装药、压缩管、驱动气体等,发射器的结构如图1所示,作用过程如图2所示。左端炸药起爆后,压缩管向内塌缩,形成锥形结构,当炸药爆轰波传播时,锥形结构向右运动并压缩驱动气体。该过程与二级轻气炮中活塞压缩高压轻质气体类似,因此该锥形结构可看成虚拟活塞,当冲击波到达弹丸底部时,高压驱动气体开始推动弹丸加速运动。

2. 内爆发射过程的仿真分析

设计了内径16 mm、长度500 mm的压缩管和内径8 mm、长度300 mm的发射管组成的内爆发射器,高压段采用锥段连接压缩管和发射管,锥段半锥角度为5°。采用AUTODYN软件对该内爆发射器的工作过程进行了仿真计算。

2.1 仿真模型及方法

采用有限元中的流固耦合方法进行仿真。将模型分为Euler模型和Lagrange模型两个部分:Euler模型包括填充的氦气、压缩管、装药以及周围空气介质;Lagrange模型包括压缩段外壳、高压段、发射管以及弹丸。外壳、高压段、压缩管、发射管均采用4340钢。本构模型采用Johnson Cook模型,状态方程为Linear。装药采用爆速为7 km/s左右的季戊四醇四硝酸酯(PETN),状态方程为JWL;驱动气体为氦气,采用理想气体状态方程;弹丸本构模型为Steinberg Guinan,状态方程为Shock。材料参数均选自AUTUDYN数据库。

为了使弹丸能够约束初始状态的高压氦气,在弹丸与高压气体交界处增加一层Lagrange网格。该网格与高压段和弹丸均采用共节点的方式固定,并将该部分的材料失效应变设置为0.5,当达到失效应变时自动删除该部分的网格,使其不会对弹丸发射造成过大影响。

2.2 仿真计算相关参数

针对弹丸材料和充气压力两个参数,共进行4个状态的仿真计算,相关参数以及各状态下获得的弹丸出炮口速度见表1。

表 1 不同弹丸材料和充气压力下仿真计算参数Table 1. Simulation parameters of launchers with different projectile materials and filling pressureNo. Material of projectile Filling pressure/MPa Diameter of launch tube/mm Diameter of pump tube/mm Muzzle velocity/(km·s–1) 1 Aluminum alloy 4 8 16 8.62 2 Aluminum alloy 5 8 16 9.17 3 Aluminum alloy 6 8 16 9.25 4 Magnesium alloy 5 8 16 10.66 2.3 仿真结果

2.3.1 内爆发射器工作过程

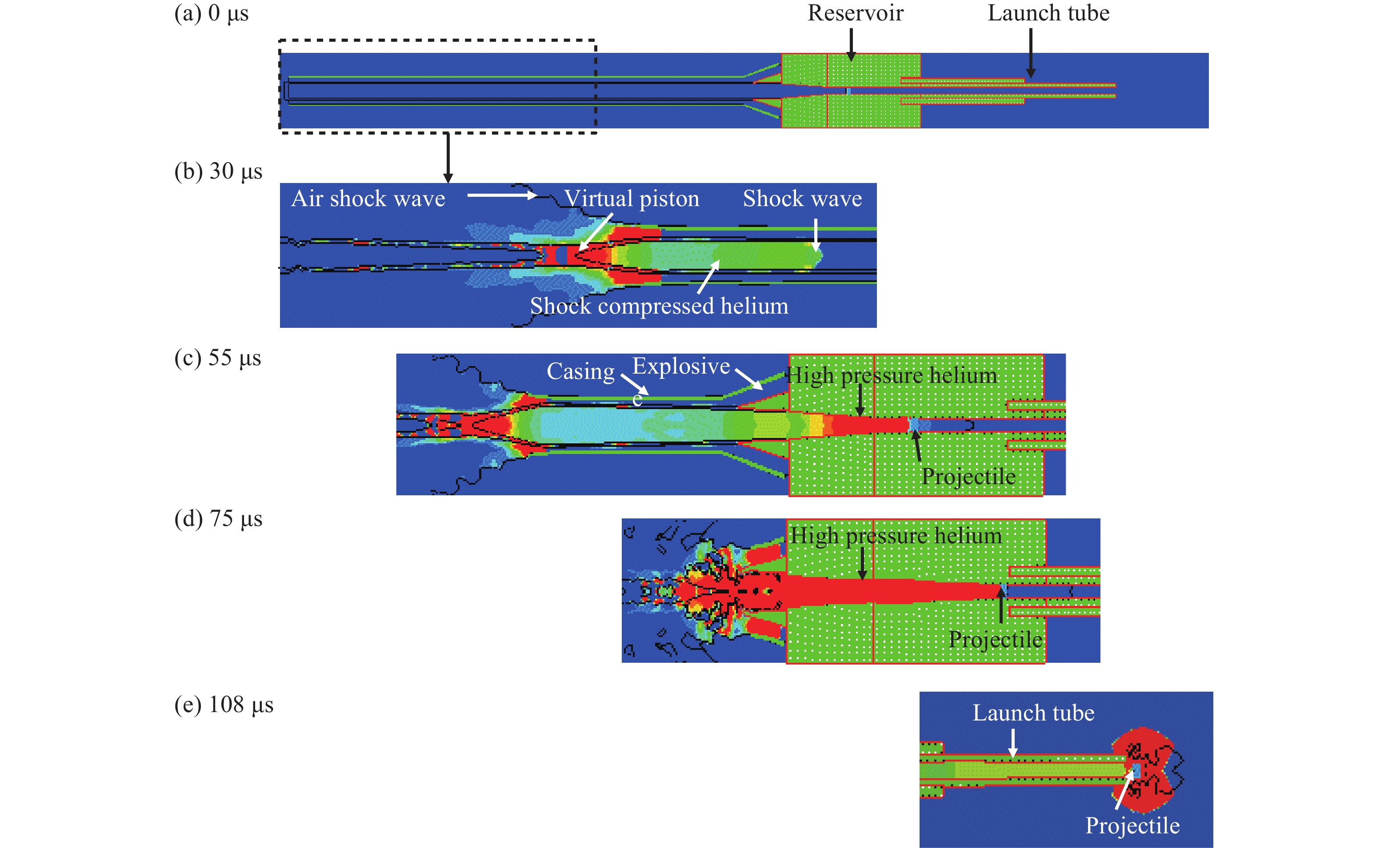

图3给出了内爆式超高速发射装置发射铝弹丸的仿真结果,其中弹丸尺寸为

∅ 8 mm × 4 mm,质量为0.55 g。零时刻从装药的左端面开始点火,装药爆炸后开始挤压压缩管形成锥形活塞,并在氦气(初始压力5 MPa)中形成压力达到500 MPa左右的冲击波向右传播,外壳达到失效应变后被删除,如图3(b)所示,压力超过1 GPa时显示为红色;在55 μs左右,冲击波到达弹丸底部反射,形成峰值压力高达5 GPa的气体推动弹丸加速运动;70 μs左右炸药爆轰结束;在108 μs左右弹丸离开发射管,达到最高发射速度。2.3.2 不同初始充气压力下弹丸的发射速度

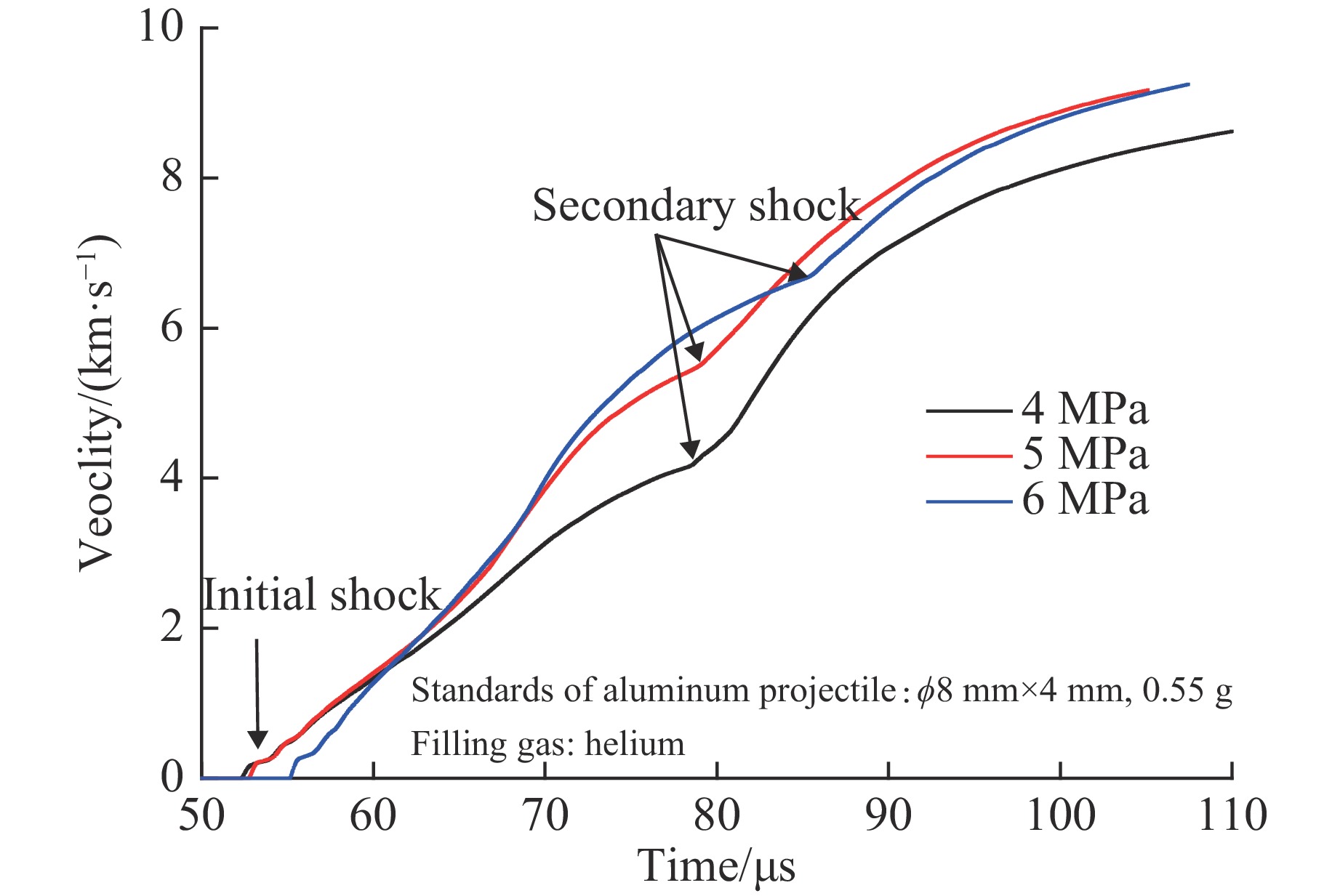

图4给出了充气压力分别为4、5和6 MPa状态下铝弹丸的速度-时间历程。从速度-时间曲线上可以看到,弹丸加速过程有较为明显的二次冲击加载。初始冲击加载是由先导冲击波到达弹丸底部产生的;二次冲击加载是弹丸底部反射的冲击波到达左端后再次反射冲击波,该冲击波追赶上弹丸产生的。从表1中的数据可知,4、5和6 MPa充气压力下弹丸的出炮口速度分别为8.62、9.17和9.25 km/s。可以看到,炮口速度随充气压力的增加而增加,但增加幅度缩小。可能是由于当充气压力从5 MPa增加至6 MPa时,压缩管、高压段内壁的膨胀显著增加,削弱了驱动压力增加的增速效果。

2.3.3 不同弹丸材料的发射速度

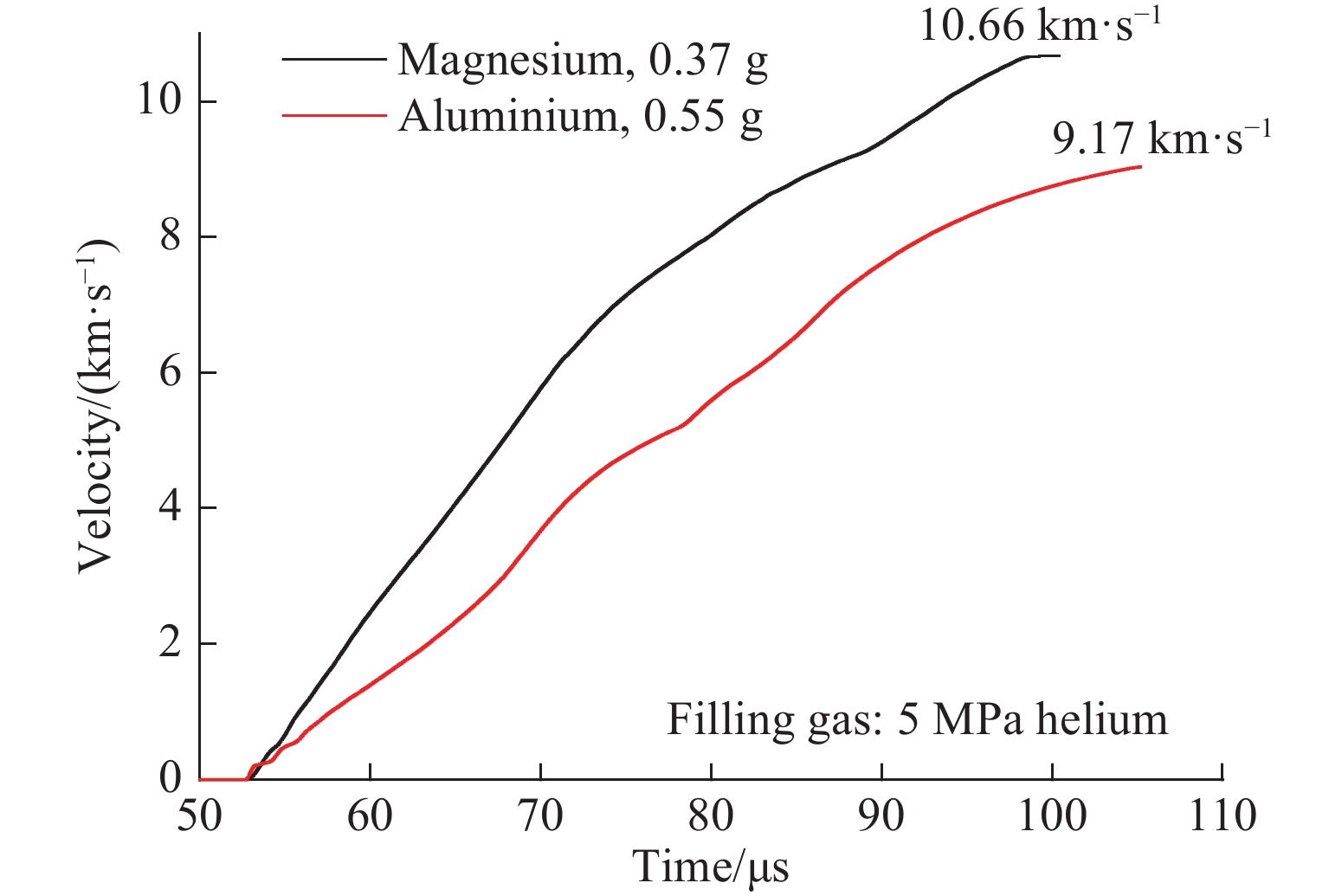

根据建立的仿真模型对尺寸为

∅ 8 mm × 4 mm的铝合金弹丸和镁合金弹丸进行发射过程的计算,初始填充5 MPa氦气,计算结果如图5所示。0.55 g铝合金弹丸的最终发射速度为9.17 km/s;0.37 g镁合金弹丸的发射速度为10.66 km/s,比铝合金弹丸速度高1.49 km/s。3. 实验设计及结果

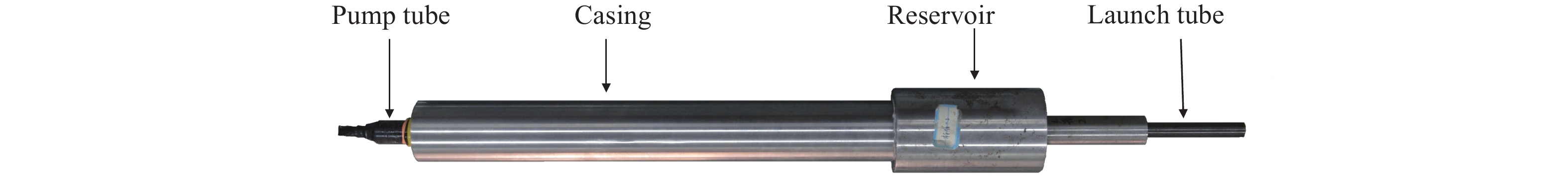

3.1 发射器结构

发射器总长度为914 mm,最大部位直径为81.4 mm,主要包括发射管、发射管护套、高压段、外壳、压缩管、弹丸和装药等。其中:发射管内径为8 mm,长度为304 mm;压缩管内径为16 mm,长度为495 mm。装药为柱壳装药,厚度约为5 mm,装药量约为300 g,采用两层以黑索金(RDX)为基底的片状挠性炸药包裹而成,挠性炸药的爆速为7.1 km/s。弹丸直径为8 mm,高度为4 mm。弹丸材料有两种,分别是铝合金和镁合金,其中铝合金弹丸质量约为0.55 g,镁合金弹丸质量约为0.37 g,安装完成后的发射器如图6所示。

3.2 实验装置总体布局

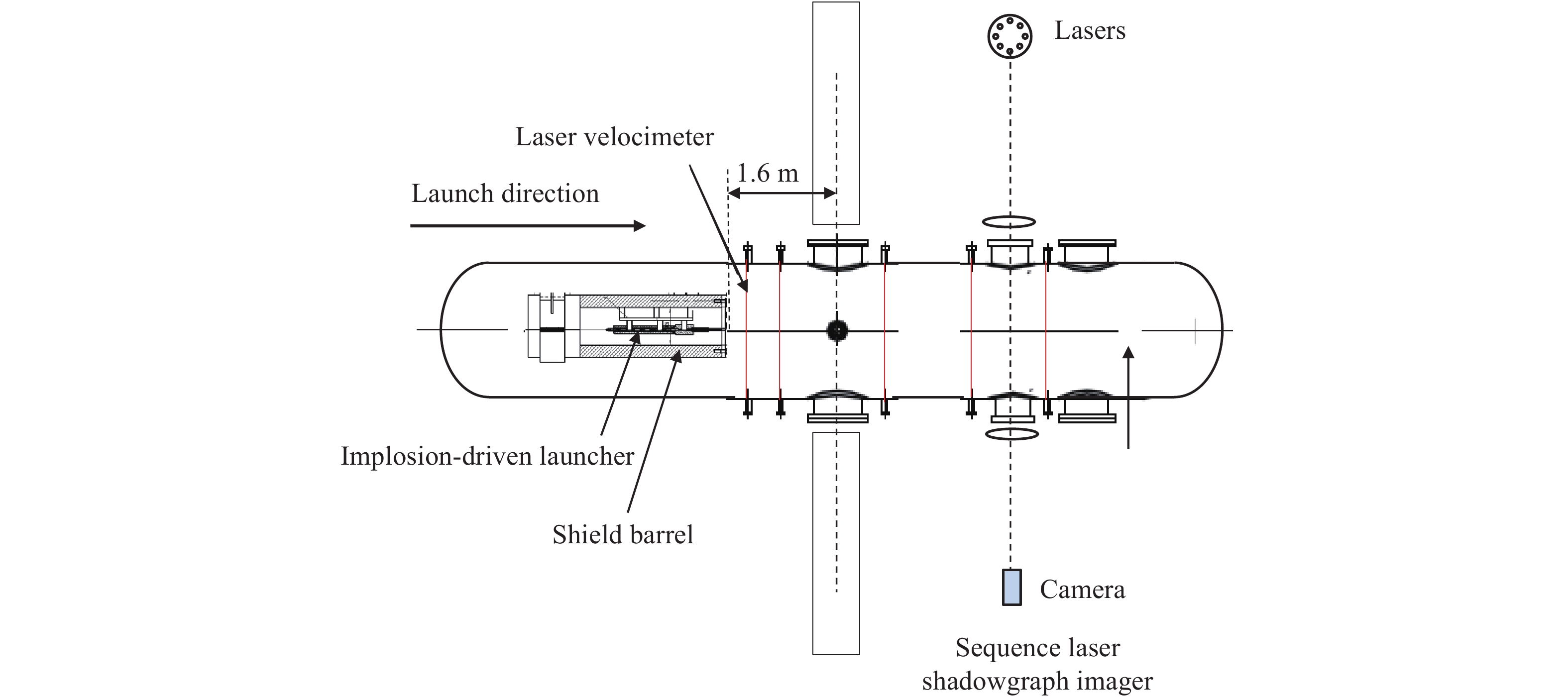

实验装置布局如图7所示。实验装置主要包括发射器、测试系统、真空系统和防护系统等。发射器放置在厚壁防护筒内,防止爆炸产生的碎片向外飞散,损伤实验装置和设备。采用激光测速系统和靶网测速装置等测量弹丸的发射速度,并采用序列激光阴影成像仪拍摄模型的飞行姿态和形貌。实验中发射器压缩管内充5 MPa氦气,从端面起爆装药。

3.3 实验结果与分析

共开展了7次实验,其中铝合金弹丸实验3次,镁合金弹丸实验4次,具体实验参数如表2所示。

表 2 内爆发射器实验相关参数Table 2. Parameters of the implosion-driven launchers in testsNo. Material of projectile Mass of projectile/g Filling pressure/MPa Diameter of launch tube/mm Diameter of pump tube/mm Maximum velocity/(km·s–1) ILT04 Aluminum alloy 0.55 5 8 16 7.26 ILT07 6.96 ILT14 7.95 ILT08 Magnesium alloy 0.37 5 8 16 9.73 ILT09 10.28 ILT11 9.36 ILT12 9.77 3.3.1 回收发射器

实验后的发射器压缩管和外壳完全碎裂,高压段外壳明显膨胀变形并出现裂纹,回收的典型发射器装置如图8所示。

3.3.2 铝合金弹丸速度测试结果

3次铝合金弹丸实验结果如图9所示,其中横坐标为测点位置离炮口的距离,纵坐标为测得的速度,各次实验测得的最大速度见表2。其中,实验中测得的弹丸最高出炮口速度为7.95 km/s,比仿真预测速度9.17 km/s低1.22 km/s,相对偏差为15.3%。实验速度偏低可能是许多因素共同影响的结果,例如装置加工误差、装药松紧程度、发射管与弹丸有摩擦阻力等,而仿真状态则相对理想,没有考虑这些因素的影响。另外,实验中弹丸的速度也有1 km/s左右的偏差,挠性炸药装填、装药爆轰的圆周同步性、发射管与弹丸的配合程度等问题都会对实际发射速度造成一定影响,导致重复实验出现一定的偏差。

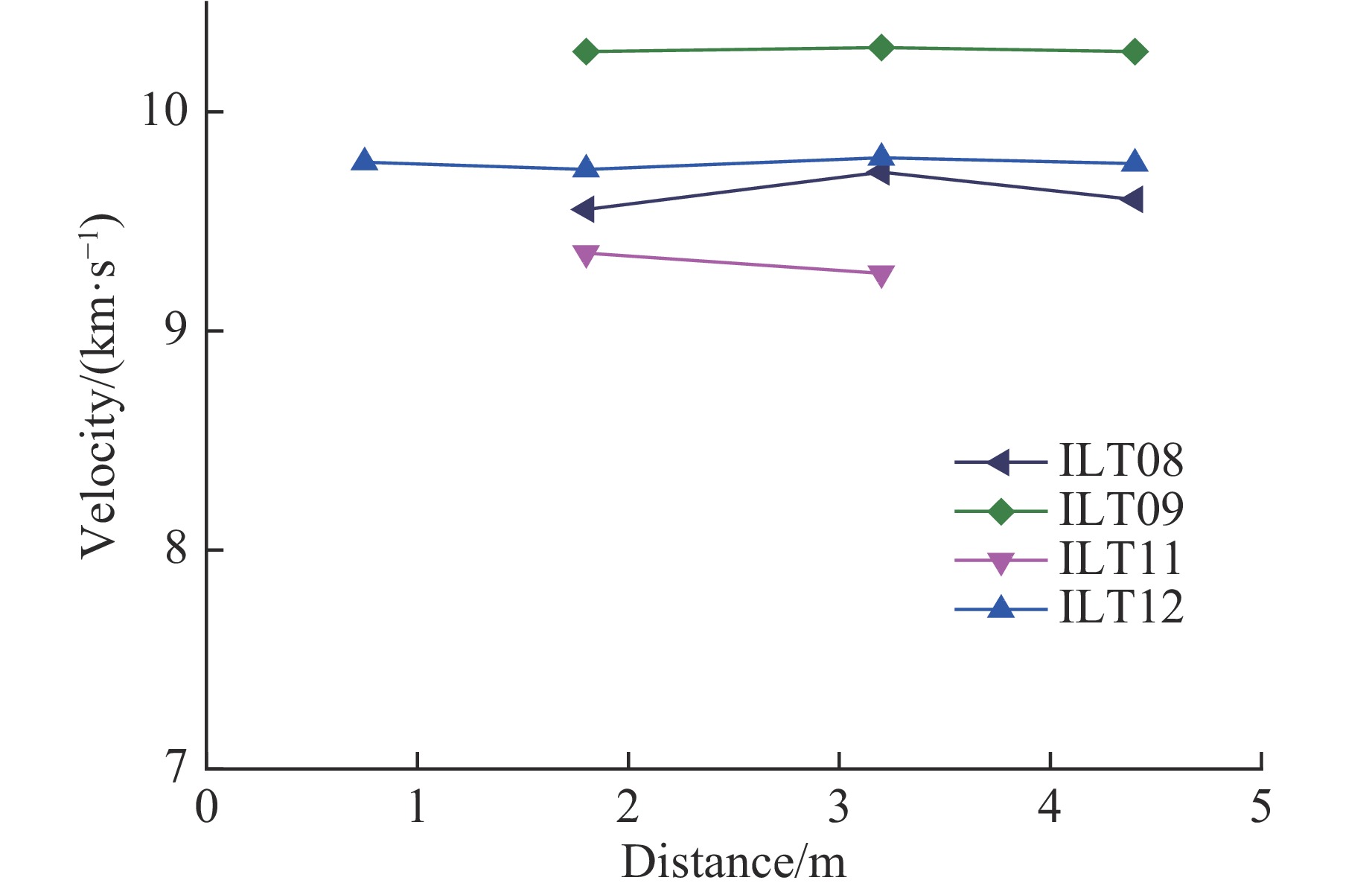

3.3.3 镁合金弹丸速度测试结果

4次镁合金有效实验获得的速度结果如图10所示,实验测得的最大速度见表2。4次实验获得的最高发射速度与仿真预测速度10.66 km/s非常接近,相对偏差为3.7%。镁合金弹丸在实验中的速度偏差为1 km/s左右,产生偏差的原因可能与铝合金弹丸相同。

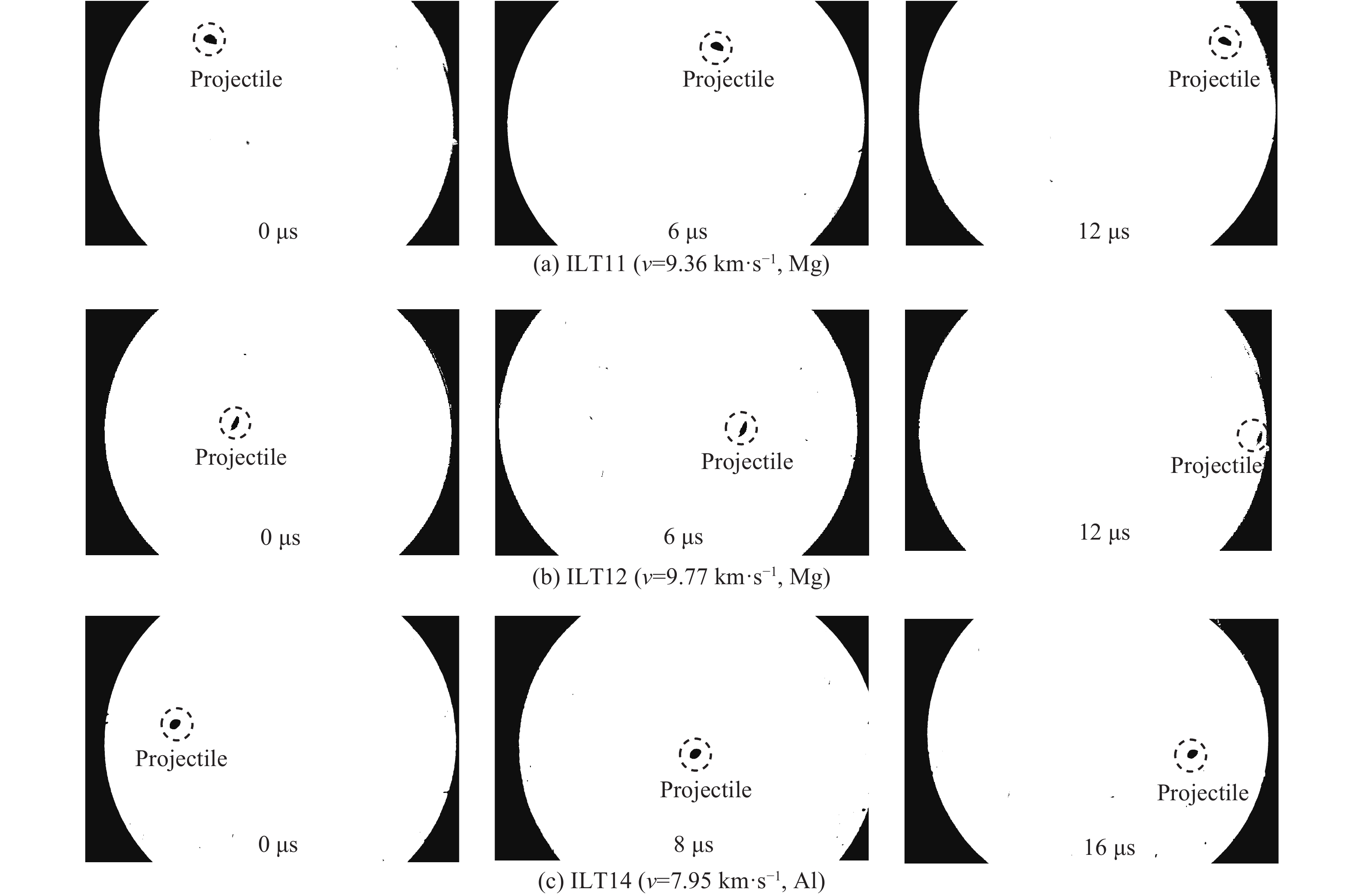

3.3.4 弹丸成像结果

通过超高速八序列激光阴影成像仪拍摄弹丸在实验过程中的飞行情况,图11为3次实验拍摄的照片,其中ILT11、ILT12为镁合金弹丸,ILT14为铝合金弹丸。在图11中可以看到,实验过程中的弹丸仍保持为一个整体弹丸,但存在一定程度变形,其中实验ILT12的弹丸变形非常明显。发生变形的原因可能是材料强度不够,也可能是发射器结构存在一定的缺陷,有待进一步深入研究。

4. 结 论

通过与加拿大麦吉尔大学合作,初步设计了8 mm口径内爆式超高速发射器结构,采用AUTODYN软件对内爆式超高速发射器内弹道进行数值模拟,所获得的发射器作用过程中弹底压力最高可达5 GPa,并计算了铝合金弹丸和镁合金弹丸的发射速度。最终通过开展验证实验,证明了设计的内爆发射技术能够将尺寸为

∅ 8 mm × 4 mm、质量为0.37 g的柱状镁合金弹丸发射到10.28 km/s,将尺寸为∅ 8 mm × 4 mm、质量为0.55 g的柱状铝合金弹丸发射到7.95 km/s。实验获得的发射速度与数值仿真结果吻合较好。实验结果也证明了内爆式超高速发射技术的可行性,在空间碎片的撞击与防护方面具有较强的应用前景。利用超高速八序列激光阴影成像仪拍摄弹丸的飞行情况,获得了弹丸发射后的形状,发现发射后的弹丸是一个整体弹丸,但与原始柱形结构相比,存在不同程度的变形。未来将深入探索提高内爆发射器速度的方法,分析弹丸发生变形的原因,并在保持弹丸初始形状的发射器结构设计等方面开展进一步的研究工作。感谢中国空气动力研究与发展中心的罗庆、龙耀、宋强、周毅、覃金贵、李俊玲、姜林、邹胜宇、李文光、廖强、刘晓龙、廖富强、丁建文等同事在实验过程中提供的无私帮助。

-

-

[1] 王宏宇, 赵玉凤, 袁晓明, 等.可再制造的适于秸杆全量还田的大耕深旋耕刀: 中国, 201110089602.5[P]. 2011-10-26.Wang H Y, Zhao Y F, Yuan X M, et al. Re-made big tilling depth rotary blade for full amount straw returning: China, 201110089602.5[P]. 2011-10-26. (in Chinese) [2] 赵玉凤, 王宏宇, 王荣, 等.旋耕刀用65Mn钢表面渗铬工艺优化及其耐磨性研究[J].农机化研究, 2012(10): 156-160. http://d.wanfangdata.com.cn/Periodical/njhyj201210039Zhao Y F, Wang H Y, Wang R, et al. Study on process optimization of surface chromizing for 65Mn steel used in rotary blade and its wear resistance[J]. Journal of Agricultural Mechanization Research, 2012(10): 156-160. (in Chinese) http://d.wanfangdata.com.cn/Periodical/njhyj201210039 [3] 袁晓明, 王宏宇, 赵玉凤, 等.大耕深旋耕刀的制造工艺及其耐磨性[J].扬州大学学报(自然科学版), 2012, 15(1): 33-37. http://www.cqvip.com/QK/91766A/201201/41360607.htmlYuan X M, Wang H Y, Zhao Y F, et al. Manufacturing process and wear resistance of deep-tillage rotary blade[J]. Journal of Yangzhou University(Natural Science Edition), 2012, 15(1): 33-37. (in Chinese) http://www.cqvip.com/QK/91766A/201201/41360607.html [4] 李合非, 许斌, 刘念聪.中锰球墨铸铁旋耕刀的热处理工艺[J].现代铸造, 2001(2): 38-40. http://www.cqvip.com/qk/93868X/200102/5713242.htmlLi H F, Xu B, Liu N C. Heat treatment process of nives for rotary tilling machine of medium manganese ductile iron[J]. Modern Cast Iron, 2001(2): 38-40. (in Chinese) http://www.cqvip.com/qk/93868X/200102/5713242.html [5] 曾光廷, 田长浒.球墨铸铁旋耕刀热处理及田间试验研究[J].成都科技大学学报, 1993(5): 70-77. http://www.cnki.com.cn/Article/CJFDTotal-SCLH199305011.htmZeng G T, Tian C H. The study of turning and ploughing knife made of nodular iron in heat treatment and field experiment[J]. Journal of Chengdu University of Science and Technology, 1993(5): 70-77. (in Chinese) http://www.cnki.com.cn/Article/CJFDTotal-SCLH199305011.htm [6] 周建忠, 樊玉杰, 黄舒, 等.激光微喷丸强化技术的研究与展望[J].中国激光, 2011, 38(6): 0601003. http://www.cnki.com.cn/Article/CJFDTotal-JJZZ201106006.htmZhou J Z, Fan Y J, Huang S, et al. Research and prospect on micro-scale laser shot peening[J]. Chinese Journal of Lasers, 2011, 38(6): 0601003. (in Chinese) http://www.cnki.com.cn/Article/CJFDTotal-JJZZ201106006.htm [7] Tan Y, Wu G, Yang J M, et al. Laser shock peening on fatigue crack growth behaviour of aluminium alloy[J]. Fatigue Fract Eng Mater Struct, 2004, 27(8): 649-656. doi: 10.1111/j.1460-2695.2004.00763.x [8] Lavender C A, Hong S T, Smith M T, et al. The effect of laser shock peening on the life and failure mode of a cold pilger die[J]. J Mater Process Tech, 2008, 204(1/2/3): 486-491. http://www.sciencedirect.com/science/article/pii/S0924013608001222 [9] 陈卓君, 张祖立, 李柏姝, 等.旋耕刀表面激光强化工艺参数的研究[J].润滑与密封, 2009, 34(1): 63-66. http://d.wanfangdata.com.cn/Periodical/rhymf200901018Chen Z J, Zhang Z L, Li B S, et al. Study on processing parameters of laser strengthening on farm tools steel surface[J]. Lubrication Engineering, 2009, 34(1): 63-66. (in Chinese) http://d.wanfangdata.com.cn/Periodical/rhymf200901018 [10] Johnson A A, Storey R J. A failure analysis conducted on a fractured AISI 5160 steel blade which separated from an agricultural rotary cutter[J]. J Phys: Conf Ser, 2011, 305(1): 1-9. http://www.ingentaconnect.com/content/iop/jpcs/2011/00000305/00000001/art012130 [11] Gao D M, Wang D C, Wang G H, et al. Fatigue life simulation of rotary tiller blades synthetic using experimental and finite elements analysis tools[C]//American Society of Agricultural and Biological Engineers Annual International Meeting-2011. Louisville, KY, 2011, 5: 4161-4172. [12] Xi X B, Miao H, Tao D Q, et al. Study on surface properties of big tilling depth rotary blade for laser shock peening[J]. Appl Mech Mater, 2013, 395-396: 973-978. doi: 10.4028/www.scientific.net/AMM.395-396.973 [13] 蒋建东, 高洁, 赵颖娣, 等.土壤旋切振动减阻的有限元分析[J].农业机械学报, 2012, 43(1): 58-62. http://www.cnki.com.cn/Article/CJFDTotal-NYJX201201011.htmJiang J D, Gao J, Zhao Y D, et al. Finite element simulation and analysis on soil rotary tillage with external vibration excitation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(1): 58-62. (in Chinese) http://www.cnki.com.cn/Article/CJFDTotal-NYJX201201011.htm [14] 余天宇, 戴峰泽, 张永康, 等.平顶光束激光冲击2014铝合金诱导残余应力场的模拟与实验[J].中国激光, 2012, 39(10): 1003001. http://www.cnki.com.cn/Article/CJFDTotal-JJZZ201210006.htmYu T Y, Dai F Z, Zhang Y K, et al. Simulation and experimental study on residual stress field of 2024 aluminum alloy induced by float-top laser beam[J]. Chinese Journal of Lasers, 2012, 39(10): 1003001. (in Chinese) http://www.cnki.com.cn/Article/CJFDTotal-JJZZ201210006.htm [15] 段志勇.激光冲击波及激光冲击处理技术的研究[D].合肥: 中国科学技术大学, 2000: 20-22.Duan Z Y. Study of laser shock wave and laser shock processing[D]. Hefei: University of Science and Technology of China, 2000: 20-22. (in Chinese) [16] 宁吉平.不锈钢焊缝激光冲击强化试验研究与有限元仿真分析[D].镇江: 江苏大学, 2010: 12-13.Ning J P. Experimental research and finite element simulation of laser shock processing of stainless steel weldment[D]. Zhenjiang: Jiangsu University, 2010: 12-13. (in Chinese) [17] 张永康, 陈菊芳, 许仁军. AM50镁合金激光冲击强化实验研究[J].中国激光, 2008, 35(7): 1068-1072. http://d.wanfangdata.com.cn/Periodical/zgjg200807022Zhang Y K, Chen J F, Xu R J. Experimental research of laser shock strengthening AM50 magnesium alloy[J]. Chinese Journal of Lasers, 2008, 35(7): 1068-1072. (in Chinese) http://d.wanfangdata.com.cn/Periodical/zgjg200807022 [18] 管海兵, 叶云霞, 鲁金忠, 等.放大自发辐射对激光强化7050铝合金残余应力的影响[J].中国激光, 2010, 37(8): 2121-2125. http://www.cqvip.com/QK/95389X/20108/34917261.htmlGuan H B, Ye Y X, Lu J Z, et al. Effect of amplified spontaneous emission on residual stress of 7050 aluminum alloy by laser shock processing[J]. Chinese Journal of Lasers, 2010, 37(8): 2121-2125. (in Chinese) http://www.cqvip.com/QK/95389X/20108/34917261.html [19] 缪宏, 左敦稳, 张瑞宏. Q460高强度钢冷挤压内螺纹的表层显微组织及力学性能[J].高压物理学报, 2013, 27(3): 337-342. http://qikan.cqvip.com/Qikan/Article/Detail?id=47333627Miao H, Zuo D W, Zhang R H. Microstructure and mechanical properties of internal thread during cold extrusion for Q460 high strength steel[J]. Chinese Journal of High Pressure Physics, 2013, 27(3): 337-342. (in Chinese) http://qikan.cqvip.com/Qikan/Article/Detail?id=47333627 [20] Miao H, Zuo D W, Wang M, et al. Numerical calculation and experimental research on residual stresses in precipitation-hardening layer of NAK80 steel for shot peening[J]. Chinese Journal of Mechanical Engineering, 2011, 24(3): 439-445. doi: 10.3901/CJME.2011.03.439 -

下载:

下载:

下载:

下载: